Profilschleifen von Zahnrädern

Profilschleifen von Zahnrädern

Profilschleifen von Zahnrädern

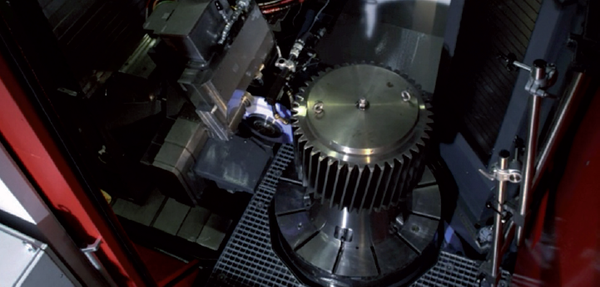

Das Zahnrad-Profilschleifen ist ein diskontinuierliches Schleifverfahren. Im Gegensatz zum Wälzschleifen wird beim Profilschleifen Lücke für Lücke bearbeitet. Das Schleifscheibenprofil entspricht genau dem Fertigprofil der Verzahnung. Gegenüber dem Wälzschleifen, wo das Profil durch die Wälzbewegung „erzeugt“ wird, bildet sich das Profil beim Profilschleifen durch die in die Schleifscheibe einprofilierte Profilform ab. Somit ergibt sich beim Profilschleifen eine bessere Profilgenauigkeit als beim Wälzschleifen. Zwar erlauben die heutigen Profilschleifmaschinen höchste Teilungs- und Rundlaufgenauigkeiten, trotzdem bietet das Wälzschleifen in diesen Bereichen durch das kontinuierliche Verfahren, wo meist mehrere Lücken gleichzeitig im Eingriff sind, hier Vorteile. Im Gegensatz zum Wälzschleifen können mittels Profilschleifen auch Innenverzahnungen geschliffen werden.

Vergleich Wälzschleifen/ Profilschleifen

| WÄLZSCHLEIFEN | PROFILSCHLEIFEN | ||||

|---|---|---|---|---|---|

| diskontinuierlich | kontinuierlich | diskontinuierlich | kontinuierlich | ||

| Tellerschleifscheibe | Doppelkegelschleifscheibe | Wälzschnecke | Profilschleifscheibe | Schleifstift | Schleifschnecke (globoid) |

| tendenziell Profilgenauigkeit schlechter | tendenziell Profilgenauigkeit besser | ||||

| tendenziell Teilung genauer | tendenziell Teilung schlechter | ||||

| tendenziell Rundlauf genauer | tendenziell Rundlauf schlechter | ||||

| KRITERIEN | WÄLZSCHLEIFEN | PROFILSCHLEIFEN |

|---|---|---|

| Werkzeug | – Hohes Erstinvestment + Universelle Werkzeuge + Einsatz von mehrgängigen Werkzeugen möglich | - Jeweils ein Werkzeug je Anwendung + Moderates Werkzeuginvestment + Einsatz von Einzelscheiben oder Scheibensätzen möglich |

| Technologie | + Sehr kurze Bearbeitungszeiten + Schnittgeschwindigkeiten + Universeller Einsatz, ähnlich Wälzfräsen + Topologisches Schleifen möglich | + Schleifen von nicht wälzfähigen Profilen möglich + Einsatz bei großen Modulen und kleinen bis mittleren Zähnezahlen + Profilkorrekturen mittels NC-Achsen |

| Werkstückqualität | + Sehr gute Teilungsergebnisse + Hohe SPC-Qualität durch lange Werkzeugstandzeiten | – Teilungsfehler zwischen erstem und letztem Zahn möglich + Sehr hohe Profilqualität |

Das Profilschleifen ist sehr universell einsetzbar. Es lassen sich Bauteile schleifen, welche durch deren Bauart (z. B. Bund unterhalb der Verzahnung) nicht wälzbar sind. Nahezu jede Stirnradgeometrie lässt sich bearbeiten, von Modul 2 bis Modul > 30, mit jeder Modifikation. Meist werden Werkzeuge aus Aluminiumoxid oder Sinterkorund (Typ Standard-Sinterkorund bzw. 3M Precision-Shaped Grain) eingesetzt. Profilschleifen ist für Klein- bis Großserien geeignet.

Schleifverfahren beim Profilschleifen von Zahnrädern

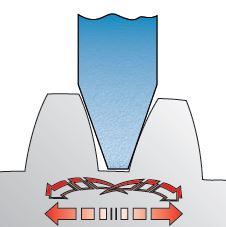

Teilwälzmethode Einflankenschliff:

Mit diesem Verfahren wird die Evolventenform durch einen Wälzvorgang erzeugt. Die Schleif scheibe bearbeitet jeweils pro Zahnlücke in Wälzrichtung eine Flanke. Das Verfahren erlaubt bei unveränderter Scheibenbreite „T“ die Bearbeitung verschiedener Module und ermöglicht unterschiedliche Zustellung für die linke oder die rechte Zahnflanke. Dieses Verfahren wurde in den letzten Jahren immer mehr vom Form- oder Profilschleifen verdrängt.

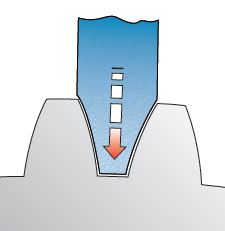

Form- und Profilschleifen mit radialer Zustellung:

Mittels CNC-Abrichten wird die Evolventenform auf die Schleifscheibe übertragen, die diese entsprechend in der Zahnlücke des Werkstücks erzeugt. Das vertikale Einfahren in die Zahnlücke hat den Nachteil, dass sehr große Kontaktflächen über zwei Zahnflanken hinweg erzeugt werden und somit das nachstehend beschriebene Verfahren mit rotativer Zustellung dominiert.

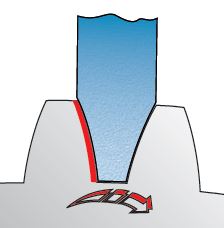

Form- oder Profilschleifen mit rotativer Zustellung:

Wie oben beschrieben, wird auch hier mittels CNC – Abrichten die Evolventenform auf die Schleifscheibe übertragen, die diese entsprechend in der Zahnlücke des Werkstücks erzeugt. Dieses Verfahren hat aber den Vorteil, dass das Schleifaufmaß gleichmäßiger zwischen Zahnkopf und Zahnfuß verteilt wird und nur eine Flanke pro Überlauf geschliffen wird, womit die Kontaktfläche reduziert werden kann.

Leistungsmessgrößen beim Profilschleifen von Zahnrädern

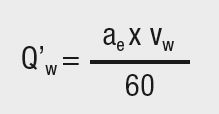

Bezogenes Zeitspanvolumen Q’w

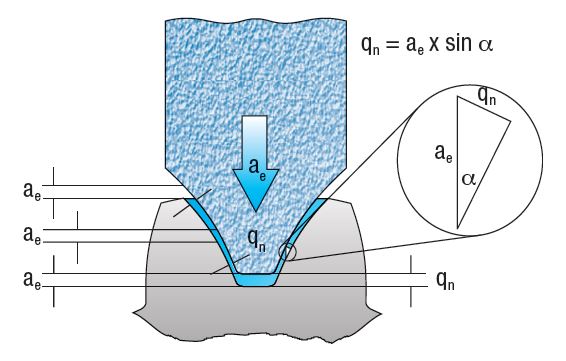

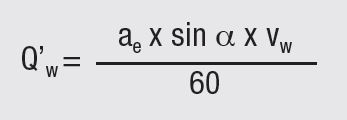

Beim Zahnrad-Profilschleifen ist die Berechnung von Q’w sehr einfach:

Tiefenzustellung radial ae x Vorschubgeschwindigkeit vw/60.

Q’w Tiefschleifen: = (0,1 mm x 12.000 mm/min)/60

= 20 mm3/mm/s

ae: = Zustellung in mm pro Überlauf

vw: = Werkstückgeschwindigkeit in mm/min

In vielen Fällen wird die Formel eins zu eins übernommen. Da die Evolvente aber eine Kurve beschreibt, spiegelt die vorgenannte Formel nicht die effektiven Werte an den einzelnen Kontaktpunkten der Evolvente wider. Die effektive Zustellung von qn ändert sich über die ganze Evolventenlänge und entspricht der Zustellung ae nur im Zahnfuß.

Während in der Praxis Q’w-Werte von 7 bis 30 mm3/mm/s angegeben werden, kommen diese aufgrund der Formel ae (radial) x vw/60 zustande.

Bei 3M wird zusätzlich ein Programm eingesetzt, bei dem 5 Datenpunkte über die Evolvente betrachtet werden. Dies erlaubt eine genaue Betrachtung an den Berührpunkten der Schleifscheibe am Werkstück.

Bei einem Zahnrad, 73 Zähne, Modul 25, Eingriffswinkel 20 °, Schrägungswinkel 19 ° und einer radialen Zustellung ae von 0,25 mm sowie einem Vorschubwert vw von 2.000 mm/min ergibt sich ein Zerspanvolumen von 8,33 mm3/mm/s im Fuß, an den Flankenlinien zwischen einem Q’w von 2,17 und 3,2 mm3/mm/s.

Die einzelnen Datenpunkte ergeben Zeitspanvolumina und theoretische Spandicken wie in nachfolgender Tabelle dargestellt:

| Theor. mittl. Spandicke Fuß | hmom | μm | 0,33 |

| Theor. mittl. Spandicke Kopf | hmom | μm | 0,19 |

| Bezog. Zeitspanvolumen (1) | Q’w | mm3/mm/s | 3,32 |

| Bezog. Zeitspanvolumen (2) | Q’w | mm3/mm/s | 3,11 |

| Bezog. Zeitspanvolumen (3) | Q’w | mm3/mm/s | 2,88 |

| Bezog. Zeitspanvolumen (4) | Q’w | mm3/mm/s | 2,61 |

| Bezog. Zeitspanvolumen (5) | Q’w | mm3/mm/s | 2,30 |

| Bezog. Zeitspanvolumen (Schnitt Flanke) | Q’w | mm3/mm/s | 2,85 |

| Bezog. Zeitspanvolumen Fuß | Q’w | mm3/mm/s | 8,33 |

Um einen Durchschnittswert des bezogenen Zeitspanvolumens (+/– < 10 %) zu erhalten, kann die nachstehende Annäherungsformel, die der Evolvente einen Durchschnittswinkel zuweist, von Nutzen sein:

Der Durchschnittswinkel der Evolvente ändert sich mit dem Eingriffswinkel EW (α) wie folgt:

| EW ° | Ø EVOLV. Α | SIN Α |

|---|---|---|

| 15 | 20 | 0,26 |

| 20 | 25 | 0,26 |

| 20 | 30 | 0,42 |

Gemäß der oben erwähnten Berechnungsgrundlage liegen die effektiven bezogenen Spanvolumina Q’w eher zwischen 1 und 6 mm3/mm/s als zwischen 7,5 und 20 mm3/mm/s

wie bei der Methode, bei der das Zeitspanvolumen aufgrund der radialen Zustellung

berechnet wird. Die Berechnungen über den Zahngrund werden von allen renommierten Maschinenherstellern gemacht, daher schließen wir uns der nachfolgenden Empfehlung an.

| SCHLEIFSCHEIBENTYP | Q’W SCHRUPPEN | Q’W SCHLICHTEN |

|---|---|---|

| Edelkorund [z. B. 54A80 F15VPH904W] | 5 – 7 | 2 |

| NanoWin [z. B. 55N60 F18VPH902W] | 8 –12 | 3 |

| Sinterkorund [z. B. 93A80 F15VPH601W] | 10 –14 | 3 |

| 3M Cubitron II [z. B. 99DA54/80 F15VPLF901W] | 26 – 32 | 5 |

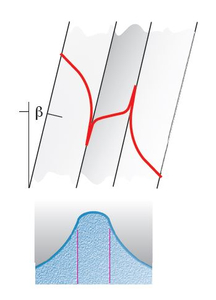

Kontaktbedingungen bei Schrägverzahnungen

Aufgrund des Schrägungswinkels β entstehen beim Profilschleifen von Schrägverzahnungen längere Kontaktlinien und somit größere Kontaktflächen als bei Geradverzahnungen. Je größer die Kontaktfläche, desto mehr Zerspanungsenergie muss aufgewendet werden und umso mehr steigt das Brandrisiko. Die nachstehende Zeichnung zeigt die Kontaktlinie der Schleifscheibe in einer Zahnlücke einer Schrägverzahnung.

Schnittgeschwindigkeit vc

Durch Änderung der Schnittgeschwindigkeit vc kann die dynamische Wirkhärte der Schleifscheibe beeinflusst werden. Die Drehzahl der Schleifscheibe steigt an. Bei gleichen Parametern führt dies dazu, dass das Einzelkorn entsprechend öfter an der Kontaktstelle „vorbeikommt“ und somit im Vergleich zur reduzierten Schnittgeschwindigkeit weniger pro Umlauf abträgt. Durch Erhöhung von vc wirkt die Schleifscheibe durch Reduzierung von Einzelkornbelastung und kleiner werdenden Spänen härter, ihre Profilhaltigkeit wird erhöht. Mit erhöhter Scheibenhärte nimmt jedoch auch die Gefahr thermischer Randzonenschäden – sprich Schleifbrand – zu. Oft wird beim Profilschleifen mit zu hoher Schnittgeschwindigkeit gearbeitet. Hierbei gilt es auch zu bedenken, dass die Schnittgeschwindigkeit keinen Einfluss auf die Schleifzeit hat, da diese einzig durch die Zustelltiefe ae und den Vorschub vw bestimmt wird.

3M Empfehlung: Schnitt- oder Umfangsgeschwindigkeit = 28 bis 35 m/s, je nach Werkstoff (Härte).

| KRITERIUM | VC ERHÖHEN | VC REDUZIEREN |

|---|---|---|

| Einzelkornbelastung | geringer | höher |

| Anzahl Schneiden pro Zeiteinheit | höher | geringer |

| Spangröße | kleiner | größer |

| Splitterneigung des Einzelkorns | geringer | höher |

| Oberflächengüte | höher | geringer |

| Schneidfreudigkeit SLS | geringer | höher |

| Wirkhärte Schleifscheibe | höher | geringer |

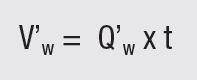

Zerspanvolumen V’w

Das bezogene Zerspanvolumen wird beim Zahnflankenschleifen mit Einprofilscheiben angewendet, um die Abrichtzyklen zu bestimmen. Das heißt, es wird bestimmt, wie viele mm3 Material ein (1) mm Schleifscheibenbreite abtragen kann, bis wieder abgerichtet werden muss.

Die Höhe des V’w richtet sich in erster Linie nach der Art des Werkstoffs (Härte) und nach der Schleifscheibenspezifikation. Bei der Auswahl der Schleifscheibe gilt es zu überlegen: Möchte man eine poröse Scheibe wählen, um Spanraum zur Verfügung zu stellen, oder möchte man eine weniger poröse Scheibe einsetzen, welche geringeren Spanraum hat, damit sich die Schleifscheibe nicht zusetzen kann.

Beispiel:

Bezogenes Zerspanvolumen V’w

Bei Profilschleifmaschinen wird ein spezifisches Zerspanvolumen von der Maschine vorgegeben, das aber manuell korrigiert werden kann. Beim Einsatz von Sinterkorund 93A und 93S (55N) kann dieses bei 800 mm3/ mm Scheibenbreite liegen, bei Edelkorundscheiben (53A und 54A) liegt dieses zum Beispiel bei 400 mm3/mm. Somit wird dieses Zerspanvolumen genommen, um die Anzahl Zahnlücken zu bestimmen, nach denen wieder ein Abrichtzyklus gefahren wird.

Beispiel Abrichten nach Anzahl Zahnlücken „z“ bei Geradverzahnung:

ae = 0,4 mm

V’w = 600 mm3/mm

zb = 400 mm

Richtwerte für V’w in mm³/mm

| SCHLEIFSCHEIBENTYP | V’W SCHRUPPEN | V’W SCHLICHTEN |

|---|---|---|

| Edelkorund [z. B. 54A80 F15VPH904W] | 600 | 300 |

| NanoWin [z. B. 55N60 F18VPH902W] | 800 | 400 |

| Sinterkorund [z. B. 93A80 F15VPH601W] | 1200 | 600 |

| 3M Cubitron II [z. B. 99DA54/80 F15VPLF901W] | 5000 | 1200 |

Nach Abrunden heißt dies in diesem Fall, dass nach dem Schleifen von 3 Zahnlücken wieder abgerichtet werden muss.

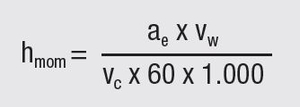

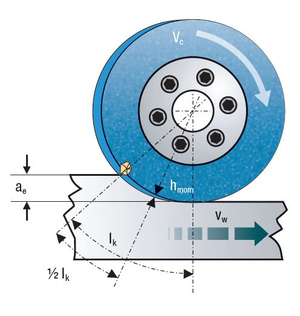

Theoretische mittlere Spandicke hmom

Wenn man diesen Parameter betrachtet, sollte man das Schwergewicht auf das Wort „theoretisch“ legen, da niemand genau weiß, wie ein Span effektiv gebildet wird und wie dick er in Wirklichkeit ausfällt. Späne werden im Prozess gestaucht, gestreckt und verschweißt. Aufgrund der Kinematik und der Zustellwerte kann aber die Spandicke als Modell theoretisch berechnet werden. Dieses Modell dient als Referenz, da sich in verschiedenen Schleifprozessen herausgestellt hat, dass sich die Spandicken in einem engen Rahmen bewegen.

Beim Profilschleifen liegt dieser Bereich wie folgt:

Schlichten: 0,10 μm

Zielbereich: 0,25 μm

Schruppen: 0,50 μm (obere Grenze)

Schruppen: 0,80 μm (3M Cubitron II)

Die Formel zur Berechnung der theoretischen mittleren Spandicke hmom ist wie folgt:

ae = Tiefenzustellung in mm

vc = Umfangsgeschwindigkeit in m/s

Die theoretische mittlere Spandicke entspricht bei gegebenen Parametern wie Zustelltiefe ae, Vorschub vw und Umfangsgeschwindigkeit vc der resultierenden Korneindringtiefe in der Hälfte der zurückgelegten Strecke des einzelnen Schleifkorns durch den Kontaktbogen lk.

Die Erfahrung hat gezeigt, dass bei mittleren Spandicken von über 0,5 μm die Schleifscheibe zusammenbricht und ihre Formhaltigkeit verliert. Umgekehrt hat sich auch gezeigt, dass Spandicken unter 0,1 μm zu Reiben statt Spanbildung führen und die Gefahr von thermischen Randzonenschäden (Schleifbrand) entsprechend höher ausfällt.

Im Speziellen spielt diese Problematik beim Schlichthub eine Rolle. Zu geringes Aufmaß (< 0,015 mm/Flanke) lässt die Schleifscheibe nicht mehr schneiden, sondern drücken, was sehr oft die Ursache von Schleifbrand beim Schlichten ist. Im folgenden Bild ist die Strategie für den letzten Hub beschrieben.

Zustellung beim letzten Schlichthub

Entgegen verbreiteter Meinung tritt der Schleifbrand nicht ausschließlich beim Schruppen auf, sondern in sehr vielen Fällen beim Schlichten. Grund hierfür sind falsche Aufmaßverhältnisse beim Schlichten.

Das Aufmaß beim Schlichten sollte zwischen 0,015 mm und 0,025 mm pro Flanke bei Vorschüben zwischen 1.500 – 2.500 mm/min betragen. Die effektive Zustellung in X-Richtung richtet sich nach dem Eingriffswinkel.

Wenn EW 15 °, dann X = 0,06 bis 0,08 mm

Wenn EW 20 °, dann X = 0,04 bis 0,06 mm

Erläuterung:

| ZUSTELLUNG < 0,015 MM PRO FLANKE: | ZUSTELLUNG 0,015 – 0,025 MM PRO FLANKE: | ZUSTELLUNG > 0,03 MM PRO FLANKE: |

|---|---|---|

| Schleifkorn schneidet nicht, Schleifkorn drückt auf Oberfläche und erzeugt Reibwärme, welche zu Schleifbrand führen kann. | Schleifkorn schneidet, jedoch entsteht keine Kornsplitterung, was zu erhöhtem Abrichtbedarf führt. Daher ist V’w beim Schlichten deutlich geringer als beim Schruppen. Diese Zustellung ist ideal. | Schleifkorn schneidet, splittert aber nicht. Aufgrund bereits erhöhter Abtragsleistung verschleißt das Schleifkorn sehr stark. Mit stumpfem, nicht splitternden Korn entsteht sehr hohe Wärmebelastung an der Oberfläche, was wiederum zu Schleifbrand führen kann. |

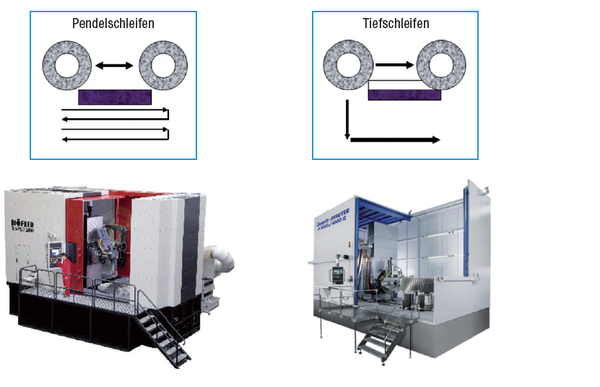

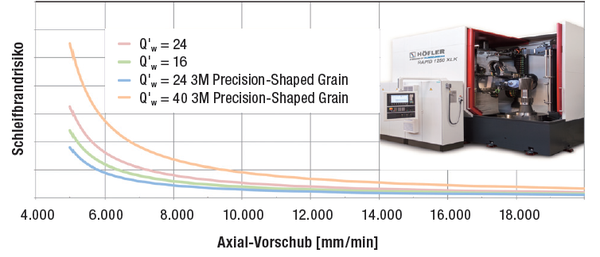

High-Speed-Schleifen/Tiefschleifen beim Profilschleifen

In der heutigen Zeit gibt es zwei verschiedene Prozessarten.

Tiefschleifen: hohe Zustellung, geringe Vorschübe um ca. 3.000 – 4.000 mm/min

High-Speed-Schleifen: geringere Zustellungen, hohe Vorschübe bis 12.000 – 18.000 mm/min.

Der Hauptunterschied liegt in den auftretenden Schleifkräften, welche beim

High-Speed-Schleifen deutlich geringer sind. Somit ist auch die Wärmeentwicklung an der Kontaktfläche geringer, was zu geringeren thermischen Belastungen führt. Die Schleiftemperatur wird somit geringer, das Schleifbrandrisiko reduziert sich deutlich.

Der auftretende Kantenverschleiß spielt keine Rolle, da dies bei der Spezifikationsfestlegung entsprechend berücksichtigt werden könnte, was aber bei 3M Schleifscheiben nicht notwendig ist.

High-Speed-Schleifen / Tiefschleifen

| KRITERIUM | PENDELSCHLEIFEN | TIEFSCHLEIFEN |

|---|---|---|

| Rautiefe | größer | kleiner |

| Mittl. Schleiftemperatur | kleiner | größer |

| Formabweichung (vert.) | kleiner | größer |

| Profilabweichung | größer | kleiner |

| Schleifkräfte (Ft/Fn) | kleiner | größer |

| Kantenverschleiß | größer | kleiner |

Mit High-Speed-Schleifen lassen sich beim Schleifen von gehärteten Zahnrädern deutlich höhere Schleifparameter prozesssicher realisieren.

Beim Schleifen von ungehärteten, vergüteten Werkstücken wie z. B. Hohlrädern oder auch beim Schleifen „ins Volle“ zeigt sich, dass das Tiefschleifen hier deutlich besser abschneidet. Bei diesem Verfahren treten geringere Schleifkräfte durch das weiche Material auf und es wird sehr großen Wert auf Kantenhaltigkeit gelegt, was sich mit geringen Vorschüben und hohen Zustellungen gut umsetzen lässt.

Prozessführung beim Profilschleifen

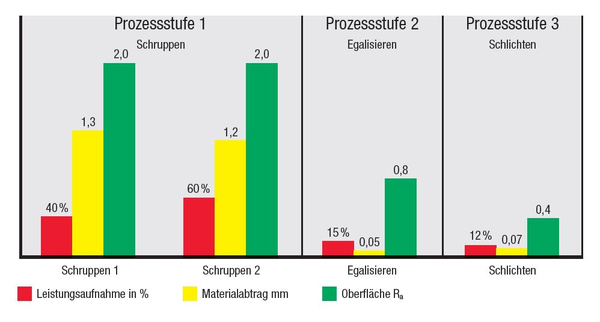

Beim Zahnrad-Profilschleifen von hochgenauen Bauteilen wie z. B.

Windkraft- Planetengetriebe-Zahnrädern erfolgt die Prozessführung beim Schleifen meist in 3 Prozessstufen, wobei Stufe 1 (Schruppen) meist in 2 Umläufe aufgeteilt wird. Zwei Umläufe für das Schruppen reduzieren die Schleifkräfte und somit die thermische Belastung der Verzahnungsteile.

Stufe 1: Schruppen

Abtrag der Zunderschicht, Beseitigung der Verzüge durch Rundlauffehler und das Härten, Materialabtrag

Stufe 2: Egalisieren

Verbesserung der Oberfläche und Beseitigung der Verschränkung am Werkstück

Stufe 3: Schlichten

Werkstück auf Fertigmaß schleifen, Zahnradgeometrie fertigstellen, Oberfläche finishen

Beispiel für Planetenrad Modul 12, Zz 85, Zb 290 mm, ß –15 °:

Die Grafik zeigt, dass beim Schruppen die Leistungsaufnahme und der Materialabtrag am höchsten sind. Der Egalisierschnitt bzw. Zwischenschnitt reduziert die Schleifkräfte, glättet die Oberfläche vor und beseitigt die Verschränkung (dann im Einflankenschliff), bevor dann beim Schlichten die letztendliche Profilform und Oberflächengüte erreicht wird. Bei vielen Anwendungen im Großverzahnungsbereich wird auch auf den Zwischenschnitt verzichtet und nach dem Schruppen im Zweiflankenschliff im Ein- bzw. Zweiflankenschliff geschlichtet.

Schnittgeschwindigkeit vc:

Die Schnittgeschwindigkeit beim Profilschleifen liegt zwischen 24 – 35 m/s, wobei generell beim Schleifen von gehärteten Bauteilen mit vc von 30 m/s gearbeitet wird. Beim Weichschleifen bzw. beim Schleifen ins Volle wird aufgrund der Spandickenreduzierung eine höhere Geschwindigkeit von ca. 32 – 35 m/s gewählt.

Auswirkungen der Schnittgeschwindigkeit

| KRITEIUM | VC ERHÖHEN | VC REDUZIEREN |

|---|---|---|

| Einzelkornbelastung | geringer | höher |

| Anzahl Schneiden pro Zeiteinheit | höher | geringer |

| Spangröße | kleiner | größer |

| Splitterneigung des Einzelkorns | geringer | höher |

| Oberflächengüte | höher | geringer |

| Schneidfreudigkeit | geringer | höher |

| Wirkhärte Schleifscheibe | höher | geringer |

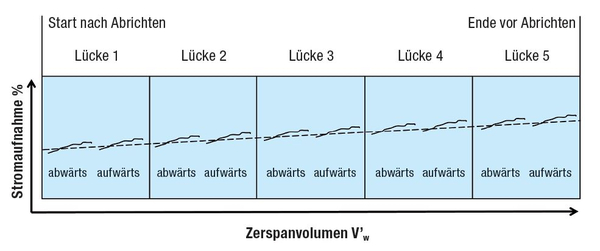

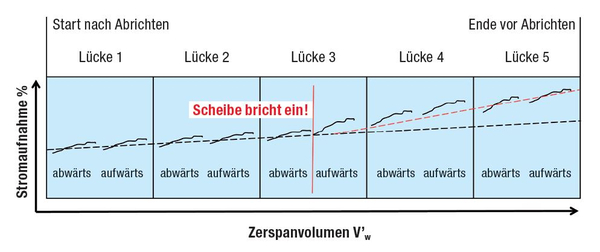

Stromaufnahme:

Die Stromaufnahme an der Maschine lässt eine sehr gute Prozessverfolgung zu. Mittels dieser lässt sich erkennen, wie die Schleifscheibe arbeitet. Arbeitet die Schleifscheibe konstant, bleibt auch die Stromaufnahme konstant. Verschleißt die Schleifscheibe, steigt die Stromaufnahme an. Ein gewisser Verschleiß ist normal. Nach dem Abrichten ist die Schleifscheibe sehr scharf und schnittig. Mit zunehmendem Materialabtrag setzt sich die Schleifscheibe zu bzw. stumpft das Schleifkorn ab. Zwar zeigt sich beim Schleifen mit Sinterkorund durch den Selbstschärfeffekt ein geringerer Verschleiß als beim Schleifen mit Edelkorund, trotzdem ist er auch dort erkennbar.

Bewegt sich die Stromaufnahme zwischen zwei Abrichtzyklen linear leicht nach oben, läuft der Prozess stabil.

Steigt die Stromaufnahme sprunghaft an, ist dies ein Zeichen, dass die Schleifscheibe eingebrochen ist. In diesem Fall muss der Schleifzyklus gestoppt und die Schleifscheibe muss abgerichtet werden. Es empfiehlt sich in diesem Fall, das Zerspanvolumen V’w zu reduzieren.

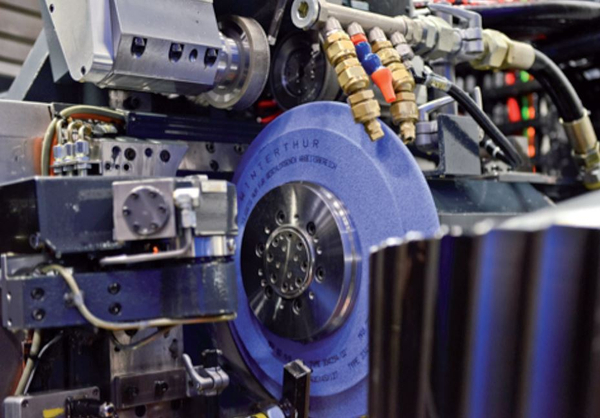

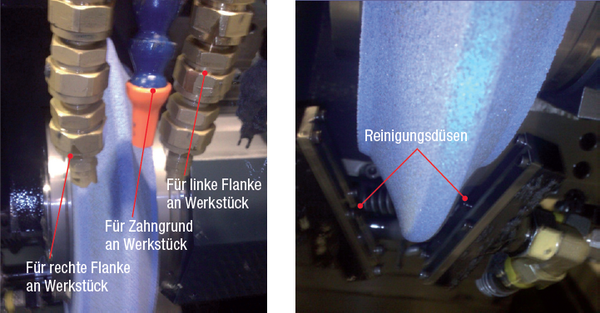

Kühlung:

Die Kühlmittelzufuhr ist ein maßgeblicher Erfolgsfaktor für einen funktionierenden Prozess beim Verzahnungsschleifen. Ausführung und Position der Kühlmitteldüse sowie genügend Druck der Pumpe sind wesentliches Kriterium. Die Kühlöldüse muss so angeordnet sein, dass die drehende Schleifscheibe das Öl mit in den Kontaktbereich trägt. Auch dienen die Porenräume der Schleifscheibe als Kühlmitteltransporteur in die Kontaktzone. Die heute verwendeten Hochdruckdüsen leisten bis zu 12 bar Druck. Besonders beim Ein-/Ausfahren der Schleifscheibe in das Bauteil ist die Kühlung kritisch, da in diesen Bereichen die Kühlmittelzuführung oft reduziert wird bzw. abbricht. Optimale Düsenanordnung zeigen folgende Bilder:

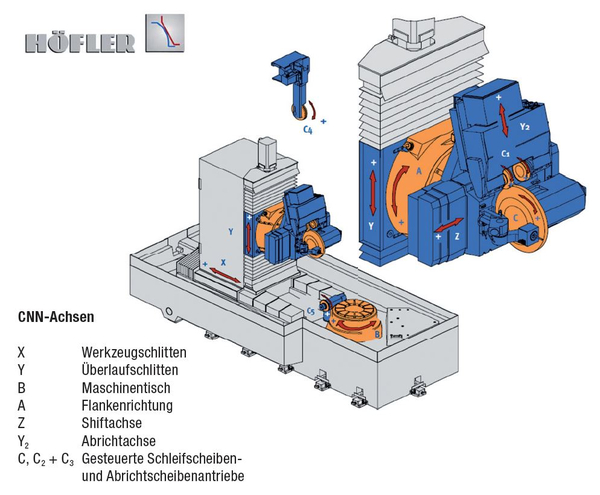

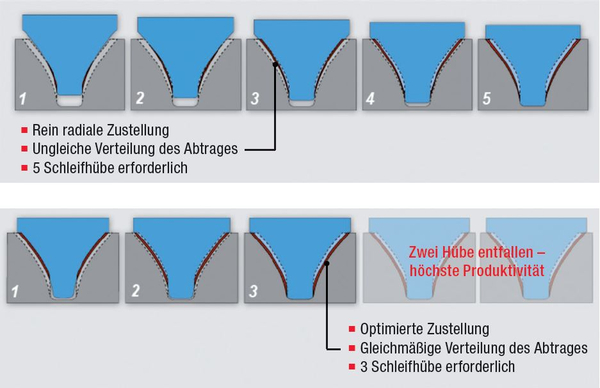

Best Fit Grinding by Klingelnberg

Durch die radiale, hubweise Zustellung ergeben sich beim Profilschleifen im Zweiflankenschliff ungleichmäßige Abtragsverhältnisse an der Flanke. Zuerst trägt die Scheibe am Zahnfuß ab. Mit zunehmender Hubzahl und Zustellung wird dann in Richtung Zahnkopf mehr und mehr abgetragen, bis dann letztendlich die Schleifscheibe am gesamten Zahnprofil gleichmäßig abträgt. Dies erfordert viele unnötige Hübe.

Beim Best Fit Grinding wird die Schleifposition der Schleifscheibe durch Steuerung von 5 Maschinenachsen so berechnet, dass die Schleifscheibe an allen Bereichen der Flanke, inkl. Flankenkorrekturen, gleichmäßig viel abträgt. Somit lassen sich einige Hübe einsparen (bis zu 30 % Zeitersparnis). Das Zerspanvolumen bzw. die Spandicke pro Einzelkorn bleibt gleich.

Es entsteht keine höhere Belastung der Schleifscheibe.

Anwendungsempfehlung Profilschleifen mit 3M™ Cubitron™ II Keramischen Schleifscheiben

| Schnittgeschw. vc | gehärtetes Material: 30 m/s weich/vergütet: 35 m/s |

| Vorschub vw | Tiefschleifmaschine: 3.500 – 4.000 mm/min High-Speed-Maschine: 12.000 mm/min (max.) ins Volle schleifen: 600 mm/min |

| MRR (Q’w): | gehärtetes Material: 24 – 30 mm3/mm/s weich/vergütet: 24 – 30 mm3/mm/s ins Volle schleifen: bis zu 55 mm³/mm/s |

| Zerspanvolumen V’w | 3.500 – 5.000 mm3/mm |

Schleifmittelvergleich beim Profilschleifen

Qualitätsempfehlungen beim Profilschleifen von Zahnrädern

| ANWENDUNG | EMPFEHLUNG | ABMESSUNGEN | BEMERKUNG |

|---|---|---|---|

| Gehärtete Werkstücke | 93A60 F15VPH601W | alle | Standard- Sinterkorund |

| Gehärtete Werkstücke | 99DA54/80 F15VPLF901W | alle | 3M Precision- Shaped Grain |

| Gehärtete Werkstücke | 93DA80/80 F15VPH601W | alle | 3M Precision- Shaped Grain |

| Weiche Werkstoffe | 93A46 H15VPH601W | ab > D 250 mm | Standard- Sinterkorund |

| Weiche Werkstoffe | 99DA54/80 F15VPLF901W | alle | 3M Precision- Shaped Grain |

| Weiche Werkstoffe | 93A60 H13VP601 | bis < = D 250 mm | bis Durchmesser 250 mm |

| Weich ins Volle | 93A60 H13VP601 | bis < = D 250 mm | bis Durchmesser 250 mm |

| Weich ins Volle | 99DA54/80 F15VPLF901W | bis < = D 250 mm | 3M Precision- Shaped Grain |

3M Cubitron II Keramische Schleifscheiben für das Profilschleifen

| SPEZIFIKATION | EINSATZSTAHL GEHÄRTET | HSS GEHÄRTET | VERGÜTUNGSSTAHL WEICH |

|---|---|---|---|

| 99DA54/80 F15VPLF901W | X | X | X |

| 93DA80/80 F15VPH601W | X |

FAQ

Was ist Profilschleifen?

Profilschleifen ist ein Verfahren zur Bearbeitung von Oberflächen, bei dem ein Schleifwerkzeug mit einem bestimmten Profil verwendet wird. Es dient zur präzisen Formgebung und Oberflächenveredelung von Werkstücken. Dabei kann das Profil des Schleifwerkzeugs manuell oder maschinell gesteuert werden. Für optimale Ergebnisse empfehlen wir 3M Präzisionsschleifmittel.

Was wird für das Profilschleifen von Zahnrädern verwendet?

Für das Profilschleifen von Zahnrädern werden hauptsächlich keramisch gebundene Schleifmittel verwendet. Es gibt aber auch Anwendungen bei denen kubisches Bornitrid oder Diamant verwendet wird. 3M bietet hierfür eine Reihe von Präzisionsschleiflösungen an, wie beispielsweise die 3M™ Cubitron™ II Schleifscheiben, die für ihre Langlebigkeit und Effizienz bekannt sind.