Kontinuierliches Wälzschleifen von Verzahnungen

Wälzschleifen von Verzahnungen

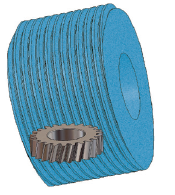

Kontinuierliches Wälzschleifen

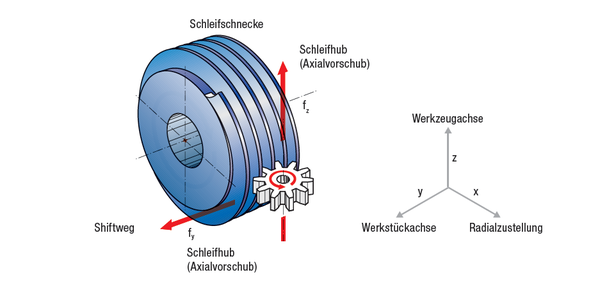

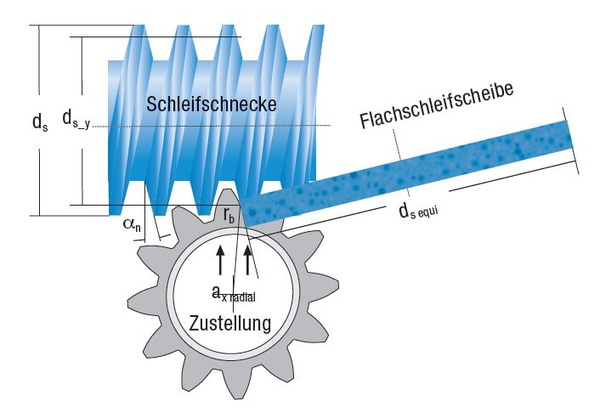

Beim kontinuierlichen Wälzschleifen wird als Werkzeug eine Schleifschnecke mit Zahnstangenprofil verwendet. Die Evolventenform wird durch Wälzen von Schleifschnecke und Verzahnung erzeugt. Dieses Verfahren weist folgende Vorteile auf:

- Hohe Rundlauf- und Teilungsgenauigkeit

- Konstante Evolventenform und Flankenlinie

am ganzen Umfang der Verzahnung - Kurze Bearbeitungszyklen

- Universelle Werkzeuge

- Mehrgängiges Schleifen möglich

- Lange Werkzeugstandzeit

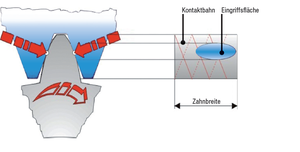

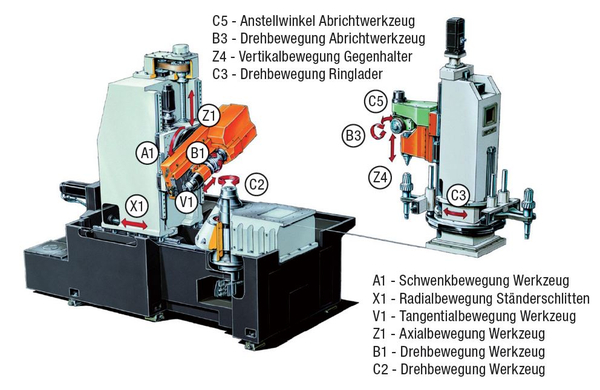

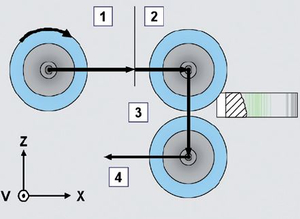

Beim Wälzschleifen dreht sich die Schnecke in B-Achse synchron im Eingriff mit dem Werkstück in C2-Achse. Die Zustellung erfolgt radial in X-Achse. Während des Verfahrens in Vorschubachse Z shiftet die Schleifschnecke in V1-Achse. Beim Abrichten dreht sich der Abrichter in B3-Achse, während die Zustellung wiederum in X-Achse erfolgt und der Abrichthub in V1 fährt.

Unterschiede zwischen Wälzschleifen und Profilschleifen

| WÄLZSCHLEIFEN | PROFILSCHLEIFEN | ||||

|---|---|---|---|---|---|

| diskontinuierlich | kontinuierlich | diskontinuierlich | kontinuierlich | ||

| Tellerschleifscheibe | Doppelkegelschleifscheibe | Wälzschnecke | Profilschleifscheibe | Schleifstift | Schleifschnecke (globoid) |

| tendenziell Profilgenauigkeit schlechter | tendenziell Profilgenauigkeit besser | ||||

| tendenziell Teilung genauer | tendenziell Teilung schlechter | ||||

| tendenziell Rundlauf genauer | tendenziell Rundlauf schlechter | ||||

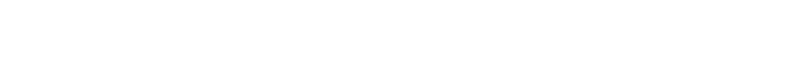

Kontaktbedingungen beim Wälzschleifen

Die Kontaktfläche beim Wälzschleifen ähnelt einer Ellipse. Durch die Wälzbewegung stehen immer 2 – 3 Zähne des Werkstücks mit der Wälzschnecke in Kontakt. Über die Zahnbreite wandert die Kontaktfläche, je nach Flanke links oder rechts des Werkstücks, von Zahnkopf Werkstück zu Zahnfuß – oder umgekehrt. Im folgenden Bild sieht man diese Kontaktbahn. Der Abstand von einer Kontaktbahn zur nächsten zeigt eine Werkstückumdrehung und entspricht dem programmierten Vorschub in Z-Richtung in mm pro Umdrehung.

In diesem Schaubild wird die auf der Kontaktbahn laufende Eingriffsfläche der Wälzschnecke auf der Zahnoberfläche ersichtlich. Beim Vorschub wandert die Eingriffsfläche von Umdrehung zu Umdrehung um einen festgelegten Wert – je nach Laufrichtung nach oben oder nach unten. Der Vorschubwert entspricht dabei der Bewegung der Eingriffsfläche. Im Schaubild ist dies der Abstand von einer roten Linie zur nächsten.

Mehrgängige Schleifschnecken

Mehrgängigkeit führt nicht nur zu kürzeren Bearbeitungszeiten, sondern auch zu weniger Schleifbrand, da die Kontaktzeiten des einzelnen Schleifkornes proportional kürzer werden. Das heißt: Die Kontaktzeit des Einzelkornes ist bei zweigängigen gegenüber eingängigen Schleifschnecken nur halb so groß.

Beispiel:

Stirnrad Modul 2, z82, zb 50 mm, EW20°, ß 15°

Schleifschnecke 24 x 230 x 110

Kontaktzeit 1-gängig = 0,0120 Sekunden

Kontaktzeit 3-gängig = 0,0040 Sekunden

Kontaktzeit 5-gängig = 0,0024 Sekunden

Kontaktzeit 7-gängig = 0,0017 Sekunden

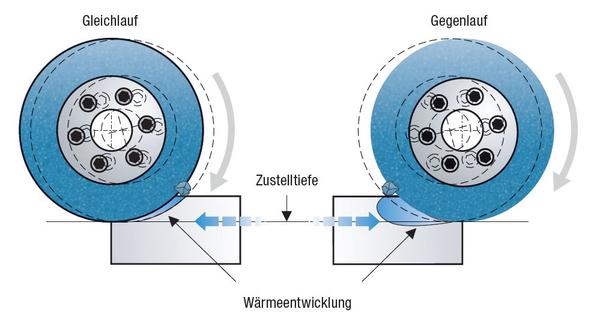

Gleich- und Gegenlauf im Wälzschleifen

Oft stellt sich die Frage, was nun besser sei: Gleich- oder Gegenlauf? Beide Prozesse haben ihre Vor- und Nachteile und es ist wichtig, diese zu verstehen und korrekt einzusetzen. Der Hauptvorteil des Gleichlaufschleifens gegenüber dem Gegenlaufschleifen ist, dass im Gegenlauf die von der Wärme beeinflusste Zone komplett weggeschliffen wird. Dies ist im Gegenlauf nicht der Fall, da dort die von der Wärme beeinflusste Zone unter dem Fertigmaß liegen kann.

Beim Gegenlauf beginnt das Korn bei null Spantiefe, und die Spandicke nimmt zu, wenn das Korn sich durch den Kontaktbogen bewegt. Dies ergibt eine bessere Oberfläche, da das Korn bei „Fertigmaßtiefe“ nur geringe Spanabnahmen tätigt.

Somit heißt dies:

Beim Schruppen vorzugsweise Gleichlauf fahren, beim Schlichten vorzugsweise Gegenlauf fahren. Dies ist jedoch insofern oft kritisch, da das Schleifen in Gegenlauf Schleifen gegen die feste Seite der Werkstückspindel bedeutet und dies beim Schruppen sehr oft notwendig wird.

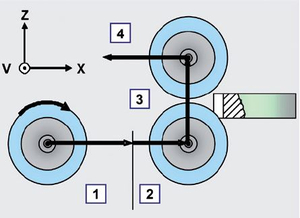

Shiften im Wälzschleifen

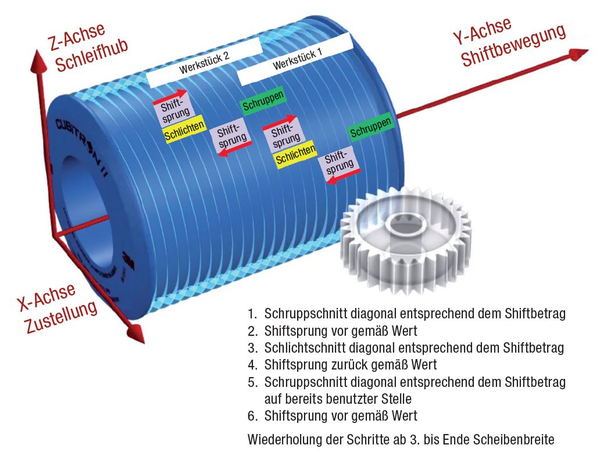

Segment-Shiften ist die aktuell gängigste Variante beim Wälzschleifen. Mit dieser Variante lassen sich die höchsten Standzeiten bei konventionellen Schleifmitteln erzielen.

Während der Vorschubbewegung in Z-Achse fährt die Maschine die Shiftbewegung in Y-Achse. Nach dem Schruppen springt die Maschine den Shiftsprung (abhängig von Modul und Gängigkeit) in einen neuen Bereich der Schnecke zum Schlichten. Beim Schlichten gibt es unterschiedliche Strategien: zum einen mit Shiften und zum anderen ohne. Nach dem Schlichten springt die Schnecke wieder den Wert des Shiftsprungs in Y-Achse zurück. Von diesem Wert aus startet das nächste Bauteil.

Dies bedeutet, dass das Folgebauteil auf dem zuletzt für Schlichten benutzten Bereich der Schnecke schruppt und erst im Verlauf der Bewegung in Y-Achse auf einen neuen Bereich der Schnecke fährt.

Beim Schleifen von Großverzahnungen mit Modulen > 10 mm wird diese Variante eingesetzt, um dem Verschleiß der Schnecke entgegenzuwirken. Bei diesem Schleifverfahren wird nach jedem Hub bzw. jedem Bauteil abgerichtet.

Segmentshiften – Strategie

Verschiedene Maschinenhersteller arbeiten mit unterschiedlichen Shiftstrategien und unterschiedlichen Angaben der Parameter.

System Liebherr: Angabe erfolgt in Standweg x in m

System Reishauer: Angabe Shiftweg (Y-Richtung) in mm/mm Hub

System Gleason: Angabe Shiftweg (Y-Richtung) in mm/mm Hub

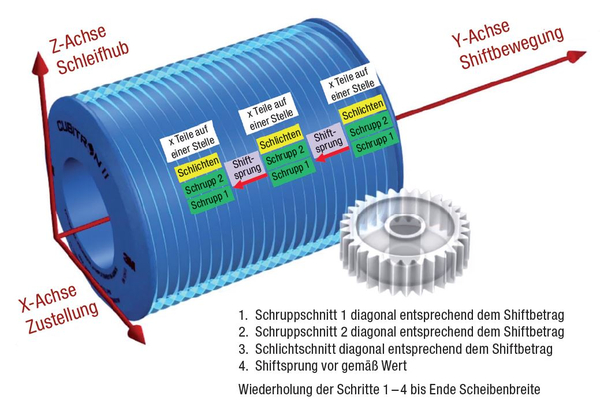

Shiftsprung – Strategie

Shiftsprung-Shiften ist eine Variante, die hauptsächlich im Bereich von galvanischen Wälzschnecken ihren Einsatz findet. Es werden mehrere Werkstücke auf einer Stelle geschliffen, bevor um den Wert des Shiftsprungs versetzt wird. Während der Vorschubbewegung, sowohl beim Schruppen als auch beim Schlichten, in Z-Achse fährt die Maschine keine Bewegung in Y-Achse. Nach Schleifen von x Teilen springt die Maschine den Shiftsprung in einen neuen Bereich der Schnecke. Auf diesem Bereich werden wieder x Teile geschliffen bis auch dieser Teil verschlissen ist und erneut ein Shiftsprung in Y-Achse erfolgt.

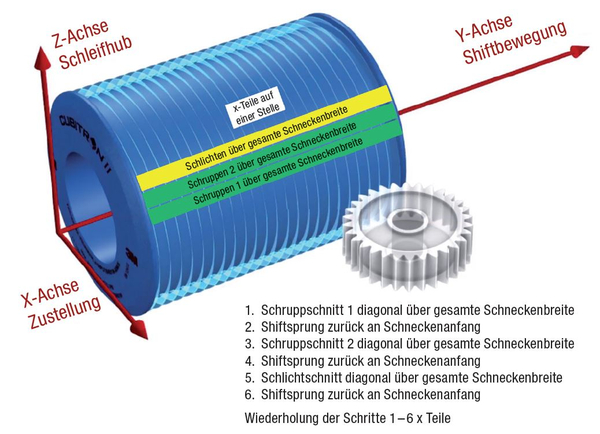

Diagonalshiften – Strategie

Diagonal-Shiften wird eingesetzt beim topologischen Schleifen oder bei großen Modulen, wo mit höherem Verschleiß gerechnet werden muss. Bei dieser Variante wird bei jedem Hub des Bauteils die gesamte Schneckenbreite in Y-Achse vershiftet. Beim topologischen Schleifen wird dies notwendig, um die Eingriffswinkelkorrekturen z. B. zur Vermeidung von Verschränkung in das Werkstück einbringen zu können. Hier ist es dann auch möglich, mehrere Werkstücke hintereinander zu schleifen, ohne abzurichten. Beim Schleifen von Großverzahnungen mit Modulen > 10 mm wird diese Variante eingesetzt, um dem Verschleiß der Schnecke entgegen zuwirken. Bei diesem Schleifverfahren wird nach jedem Hub bzw. jedem Bauteil abgerichtet.

Shiftsprung

Zusätzlich zum eigentlichen Shiften wird zwischen dem Schrupphub und dem Schlichthub

ein Shiftsprung gemacht. Der Shiftsprung beträgt in der Querrichtung der Schnecke

Modul x Gängigkeit. Beispiel: Modul 3, Gängigkeit 2, ergibt Shiftsprung 6 mm.

Nach dem Schruppen soll für optimale Bedingungen beim Schlichten immer ein neuer Bereich der Schnecke in Eingriff gebracht werden. Aus diesem Grund wird zusätzlich mit Shiftsprung nach dem Schruppen gearbeitet. In der Regel wird nach dem Schlichten der gleiche Betrag wieder zurückgesprungen.

Die Abnutzung der Schnecke beim Schlichten ist so gering, dass auf der eben geschlichteten Schneckenzone bedenkenlos während des Schrupphubs drübergeshiftet werden kann. Durch das erneute Zurückspringen wird die Schneckenstandzeit deutlich erhöht.

Leistungsmaßstäbe beim Wälzschleifen (Benchmarking)

Schleifparameter, wie Spandicke, Umfangsgeschwindigkeit, Q’w, Geschwindigkeits- verhältnisse etc. stehen in gegenseitiger Abhängigkeit. Wenn wir diese Zusammenhänge verstehen, können wir unsere Prozesse gezielt optimieren.

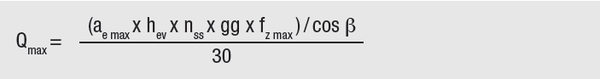

Qmax

Beim Festlegen von Leistungsgrenzen für einen bestimmten Maschinentyp ist das maximale Spanvolumen (Qmax) ein guter Indikator, um zu vergleichen, ob man das Leistungspotenzial der Schleifmaschine entsprechend nutzt. Der Nachteil beim Qmax liegt darin, dass die Gängigkeit, welche ein Bestandteil der Rechenformel ist, multiplikativ wirkt und den errechneten Wert verfälschen kann. So liegt der Unterschied des Qmax beim eingängigen Schleifen zum dreigängigen Schleifen bei Faktor 3. Es kann sein, dass Prozesse beim eingängigen Schleifen deutlich höher ausgelegt sind als beim dreigängigen Schleifen, jedoch aufgrund der Teilbarkeit der Zähnezahl ein dreigängiger Prozess nicht möglich ist. Trotzdem kommt der Prozess beim eingängigen Schleifen nicht an die Qmax -Werte des dreigängigen Schleifens heran. Es empfiehlt sich nicht nur den Qmax zu betrachten, sondern auch andere Leistungsparameter wie z. B. die mittlere Spandicke hmom mit einzubeziehen.

Qmax wird wie folgt berechnet:

hev: geschliffene Profilhöhe

(zur Berechnung multipliziert man das Modul mit dem Faktor 2,25)

nss: Umdrehung pro Minute der Schleifschnecke beim Schleifen

gg: Anzahl Gänge der Schleifschnecke

fz max: max. axialer Vorschub in mm pro Umdrehung des Werkstücks

cos β: Kosinus des Schrägungswinkels

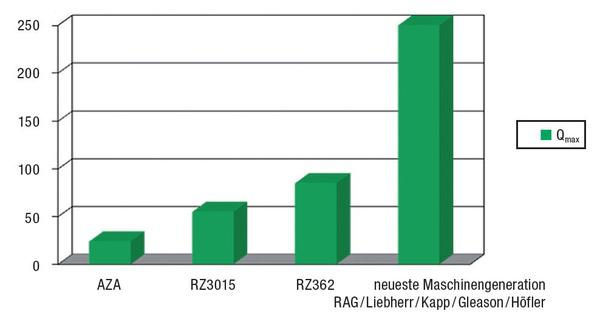

Qmax-Leistungsdaten

Die verschiedenen Maschinengenerationen haben natürlich sehr unterschiedliche Leistungsdaten. Die nachstehenden Werte sollen als Richtlinie dienen:

Als Basis dient ein Stirnrad, Modul 2, z63

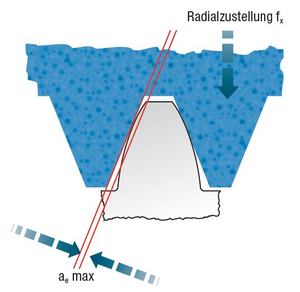

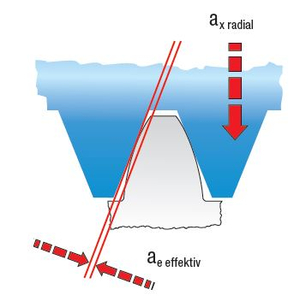

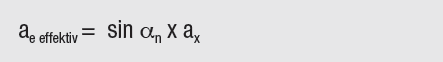

ae max

bezieht sich auf die maximale Zustelltiefe pro Hub und Flanke. Um die effektive Zustelltiefe ae zu berechnen, multipliziert man die X-Zustellstellung mit dem Sinus des Eingriffswinkels.

Einsatz-Richtlinien:

Strategie in Bezug auf Zustelltiefe beim letzten Hub: Schleifbrand kann auch beim letzten Schlichthub auftreten, wenn die Zustelltiefe falsch gewählt wurde. In Bezug auf die Zustelltiefe fx ist der Eingriffswinkel von hoher Wichtigkeit.

Die optimale Zustellung pro Flanke beim letzten Hub beträgt zwischen 0,015 – 0,025 mm.

Wenn EW 15 °, dann X = 0,06 bis 0,08 mm

Wenn EW 20 °, dann X = 0,04 bis 0,06 mm

Wenn man im letzten Schleifhub diese Werte unterschreitet, kann dies zu Schleifbrand führen, insbesondere beim Einsatz von Sinterkorund.

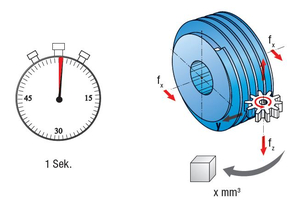

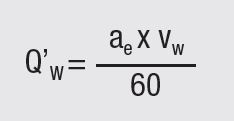

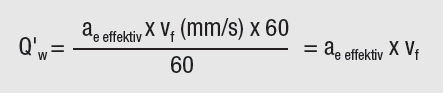

Bezogenes Zeitspanvolumen Q’w

Das bezogene Zeitspanvolumen, bekannt unter dem Kürzel Q’W , beschreibt die Abtragsleistung einer Schleifscheibe in mm3 pro mm Scheibenbreite pro Sekunde. Dies erlaubt den direkten Vergleich verschiedener Schleifprozesse, um die gefahrene Abtragsleistung zu beurteilen. Für Flach- und Tiefschleifprozesse ist die Formel sehr einfach. Beim Wälzschleifverfahren ist dies jedoch ein wenig komplexer, da man die Abwälzbewegungen zuerst in lineare Bewegungen umwandeln muss.

Formel für Flach-und Tiefschleifprozesse:

ae = Zustellung pro Überlauf in mm

vw = Werkstückgeschwindigkeit in mm/min

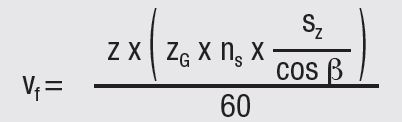

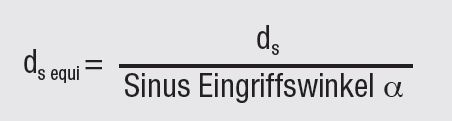

Q’w beim Wälzschleifen

Hier muss zuerst der Wälzvorschub mittels der nachfolgenden Formel in den

„linearen Vorschub“ vf verwandelt und der Linearvorschub für den äquivalenten Schleifscheibendurchmesser ds equi gefunden werden, der theoretisch aus den Eingriffsverhältnissen der Schnecke und deren Eingriffswinkel αn entsteht.

Vorschub vf in mm/s

zG = Gängigkeit der Schleifschnecke

Z = Zähnezahl Werkstück

ns = Schleifschnecken-Umdrehungen/min

sz = Vorschub in mm/Umdreh. des Werkstücks

ax = Radiale Zustellung (-x) in mm

β = Schrägungswinkel des Werkstücks

Da die Schleifschnecke seitlich und nicht am Umfang im Eingriff steht,

muss auch der äquivalente Scheibendurchmesser ds equi bestimmt werden.

ds equi = Äquivalenter Durchmesser der Flachschleifscheibe

ds = Durchmesser der Schleifschnecke

ds _Y = Schneckendurchmesser Kontaktpunkt

ax = Radiale Zustellung (-x) in mm

αn = Eingriffswinkel der Schnecke

rb = Werkstückradius an Kontaktstelle

Formel Q´w

Richtlinien für das spezifische Zeitspanvolumen Q’W

– Zielgröße: 15 mm3/mm/s

– Leistungsschleifen: 25 (30) mm3/mm/s

Quelle: Reishauer AG, Dr. W. Thyssen

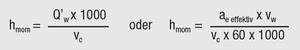

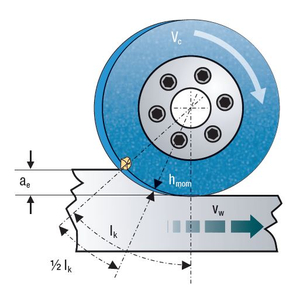

Theoretische mittlere Spandicke hmom

Die theoretische mittlere Spandicke hmom ist für alle Schleifprozesse eine wichtige Kenngröße zu deren Beurteilung und Auslegung. Die Berechnung der Kenngröße ist relativ einfach, wenn man die wechselnde Umfangsgeschwindigkeit vc aufgrund des wechselnden Eingriffspunktes an der Schleifschneckenflanke vernachlässigt und einen konstanten Schleifschneckendurchmesser annimmt:

wobei:

Es soll auch hervorgehoben werden, dass die theoretische Spandicke, die aufgrund der kinematischen Geometrie berechnet wird, ein rein theoretischer Wert bleibt, da niemand genau weiß, welches Maß die Späne effektiv haben. Dies spielt hier jedoch keine Rolle, da immer mit der gleichen Formel operiert wird, was eine Konstanz mit sich bringt, die Vergleiche ermöglicht.

Bei anderen Schleifverfahren, wie zum Beispiel Flach- und Rundschleifen sind die idealen Grenzwerte der theoretischen Spandicken bekannt und diese Erkenntnisse sind in etwa deckungsgleich mit den Werten, die beim Wälzschleifen erzielt werden.

Zielwerte der theoretischen mittleren Spandicke in Mikrometer (μm):

Zielwert beim Schruppschleifen: 0,25 bis 0,40 μm

Oberer Grenzwert: 0,50 bis 0,60 μm

Die theoretische mittlere Spandicke hmom ist die Schnitttiefe eines Einzelkorns, wenn es die Hälfte der Eingriffslänge lk zurückgelegt hat. Erfahrungen zeigen, dass ein hmom-Wert, der höher als 0,6 μm liegt, zum Zusammenbrechen der Schleifscheibe führt. Bei hmom-Werten < 0,1 μm geht der Schnittprozess in einen Reibprozess über und es können kritische thermische Belastungen entstehen, die zu Schleifbrand führen.

Die angeführten Werte für die mittlere Spandicke hmom gelten für alle Schleifprozesse und somit auch für das kontinuierliche Wälzschleifen von Zahnflanken.

Arbeitsparameter Wälzschleifen

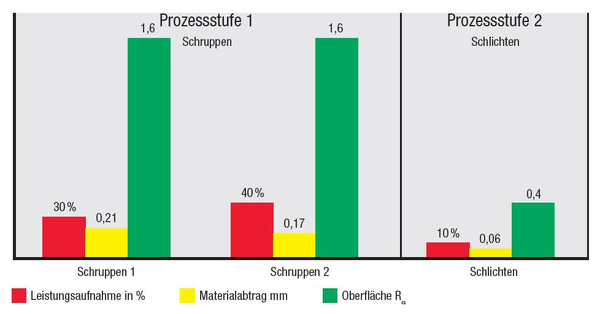

Beim Zahnrad-Wälzschleifen erfolgt die Prozessführung meist in 2 Prozessstufen, wobei Stufe 1 (Schruppen) oft in 2 – 3 Umläufen durchgeführt wird.

Stufe 1: Schruppen

Abtrag der Zunderschicht, Beseitigung der Verzüge durch Rundlauffehler und das Härten, Materialabtrag. Der Abtrag schwankt je nach Rundlauffehler bzw. Verzügen. Das Zahnrad wird „rund“ geschliffen, die Verzüge und der Rundlauffehler ausgeglichen. Die Zustellung und Stromaufnahme ist hoch. Sehr oft wird das Schruppaufmaß in zwei Hübe aufgeteilt, um die Belastung auf Schnecke und Maschine zu reduzieren.

Stufe 2: Schlichten

Werkstück auf Fertigmaß schleifen, Zahnradgeometrie fertigstellen, Oberfläche finishen. Die Leistung ist sehr gering, das Augenmerk liegt auf Qualität.

In Bild Hubaufteilung sieht man die zu wählende Strategie, wenn mehrere Schrupphübe verwendet werden müssen. Sehr oft wird der Fehler gemacht, dass nur die Zustellung reduziert wird und ein weiterer Schrupphub eingefügt wird. Dieses Vorgehen verschenkt extrem viel Schleifzeit. Bei Reduzierung der Zustellung und Einfügen weiterer Hübe fällt der Qmax ab. Dadurch entsteht die Möglichkeit, den Vorschub entsprechend zu erhöhen. Kurz gesagt: wenn die Hubzahl reduziert wird, sollte der Vorschub höher gewählt werden, so dass die Schleifzeiterhöhung moderat ausfällt.

Verzahnungsdaten: Modul 4.0 / EW20 °Schräg. Winkel 15 ° / Zz 70 / zb 50 mm

Schnittdaten: Schnecke 3 gg / 300 x 125 x 160 x 160 mm, Aufmaß: 0,15 mm / Flanke

| 1 SCHRUPPHUB | 2 SCHRUPPHÜBE | 3 SCHRUPPHÜBE | |

|---|---|---|---|

| Vc | 63 m/s | 63 m/s | 63 m/s |

| Zustellung X-Richtung Schruppen | 0,38 mm | 0,21/0,17 mm | 0,16/0,13/0,10 mm |

| vf Schruppen | 0,75 mm/U | 1,0/0,9 mm/U | 1,2/1,0/1,0 mm/U |

| Schleifzeit Schruppen | 35 s | 26/29 s | 22/26/26 s |

| Teile zwischen Abrichten | 23 Stk. | 20 Stk. | 17 Stk. |

| Qmax | 363 mm³/s | 269/194 mm³/s | 242/162/121 mm³/s |

| Schleifzykluszeit | 106 s | 112 s | 123 s |

Zu wählende Gangzahl:

Generell gilt bei der Auswahl der Gängigkeit, dass die Zähnezahl nicht durch die Gängigkeit teilbar sein darf. Als Begründung hört man immer nur, bei möglicher Teilung würden Teilungsfehler entstehen, da immer der gleiche Gang der Schnecke die gleiche Zahnlücke schleift. Heutige Maschinen erreichen aber eine Teilungsgenauigkeit von < 2 μm und schrägverzahnte Stirnräder greifen im verbauten Getriebe im Gegenrad immer über mehrere Zähne ein.

Der Grund liegt in den möglicherweise auftretenden Störfrequenzen bzw. Geisterfrequenzen, welche durch Gleichmäßigkeit auftreten können. Selbstverständlich möchte man auch den Teilungsfehler so gering wie möglich halten.

Zu wählende Schnittgeschwindigkeit:

„Je höher desto besser und desto schneller“- Diese Aussage ist nur zum Teil korrekt. Bei der Auswahl der Schnittgeschwindigkeit sollten alle Gegebenheiten, wie Maschine, Werkstück, Spannsituation, Schneckenspezifikation und zu erreichende Qualität betrachtet werden. Aktuell bieten die neuesten Maschinengenerationen mögliche Schnittgeschwindigkeiten bis zu 80 m/s an. Der Markt stellt sich bereits der Herausforderung von 100 m/s.

Bei gleichen Einsatzparametern wie Hubzahl, Vorschub und Zustellung ermöglicht die Erhöhung der Schnittgeschwindigkeit eine deutlich reduzierte Taktzeit. Beispiel:

Verzahnungsdaten: Modul 4.0 / FW20 °Schräg. Winkel 30 ° / Zz 70 / zb 40 mm

Schnittdaten: Schnecke 3 gg / 240 x 230 x 110 mm / Zustellung x 0,24 mm / fz 0,8 mm / U

Schnittgeschwindigkeit

| 50 M/S | 63 M/S | 75 M/S | 100 M/S | |

|---|---|---|---|---|

| Drehzahl n | 3.980 1/min | 5.020 1/min | 5.970 1/min | 7.980 1/min |

| Qmax | 183 mm³/s | 231 mm³/s | 275 mm³/s | 367 mm³/s |

| hmom (Spandicke) | 0,31 μm | 0,31 μm | 0,31 μm | 0,31 μm |

| Geschw.Verhältnis qs | 314 | 314 | 314 | 314 |

| Schnittigkeit Fa | 35 | 35 | 35 | 35 |

| Q'w | 13,07 mm³/mm/s | 16,48 mm³/mm/s | 19,60 mm³/mm/s | 26,2 mm³/mm/s |

| Schleifzeit ca. (Basis RZ 400) | 64 s | 54 s | 47 s | 45 s |

Zwischen 50 m/s und 75 m/s liegt eine Schleifzeitreduzierung von ca. 25 %. Das maximale Zeitspanvolumen Qmax erhöht sich ebenfalls um ca. 25 %. Was auffällt ist, dass die mittlere Spandicke hmom konstant bleibt. Durch schnelleres Drehen der Schnecke wird über die Wälzkopplung auch ein schnelleres Drehen der Werkstückspindel erreicht. Der Vorschub regelt die Geschwindigkeit der Z-Achse durch seine Angabe in mm pro Umdrehung.

Die Spandicke bleibt daher absolut identisch, obwohl sich der effektive Vorschub in Z-Richtung erhöht. Somit wird deutlich schneller geschliffen.

Der große Nachteil liegt in der auftretenden Prozessdynamik und den Fliehkräften, welche sehr starken Einfluss auf die Profilqualität nehmen. Mit zunehmender Schnittgeschwindigkeit bei größeren Modulen führen diese Dynamiken zu Profileinbußen.

Empfehlung:

Modul < 2,5 mm vc = 80 m/s

Modul ≥ 2,5 mm / < 4,0 vc = 63 m/s

Modul ≥ 4,0 mm vc = 55 – 58 m/s

Anwendungsempfehlung beim Wälzschleifen

Basis: 3M™ Cubitron™ II Keramische Wälzschnecken

| BETRIEBSPARAMETER/ SPEZIFIKATIONEN | 93DA120/120 J18VPLF29/601W | 93DA80/80 J18VPLF29/601W | 99DA80/80 H8V901W | 99DA120/60 H15VPMF901W |

|---|---|---|---|---|

| Anwendung bei Modulgrößen (in mm) | 0,9 – 2,5 | 1,8 – 10 | 1,5 – 10 | 4 – 16 |

| Schnittgeschwindigkeit vc (in m/s VE4) | 80 | 80 | 80 | 63 |

Vorschub vf (in mm/U)

| 2,5 – 4,0 / GG

| 2,5 – 4,0 / GG

| 2,5 – 4,0 / GG

| 2,5 – 4,0 / GG

|

| Zustellung (ae) | 1 Schrupphub: ae = a – 0,02 mm / Flanke 2 Schrupphübe: ae1= (a-0,02 mm / Flanke)* 0,6 ae2 = (a-0,02 mm/Flanke)* 0,4 a = Gesamtaufmaß | |||

| Theoretisch mittlere Spandicke (hmom in μm) | 0,2 – 0,7 | 0,2 – 0,7 | 0,2 – 0,7 | 0,2 – 0,7 |

| Shifting |

| |||

| Schnittstrategie |

| |||

Kühlung beim Wälzschleifen

Falsche Kühlmittelversorgung beim Wälzschleifen ist einer der Hauptgründe für Schleifbrand. Im Gegensatz zum Profilschleifen ist es beim Wälzschleifen aufgrund der Werkzeuggeometrie und Prozesskinematik nicht möglich, die Kühlmitteldüsen direkt an der Kontaktzone zu platzieren, daher wird sehr oft mit dem Überschwemmungsprinzip gearbeitet. Speziell beim Ein- und Auslauf der Schnecke am Zahnrad bricht der Kühlmittelstrahl sehr oft ab und verursacht Probleme.

Schlechte Kühlmittelversorgung führt zu:

- Schleifbrand

- Profilverlust

- Schlechtere Oberflächengüte

- Stark reduzierter Schleifparameter

- Verschleiß an Wälzschnecke und Abrichtrolle

Unterm Strich bedeutet dies: schlechte Qualität und hohe Standzeit. Die optimale KSS-Versorgung des Kontaktbereichs ist beim Wälzschleifen daher besonders wichtig. Eine Minimalanforderung der heutigen Technik ist eine mitlaufende Kühlmitteldüse, welche bei kleiner werdendem Durchmesser der Schnecke automatisch nachstellt.

Spezielle Düsen, um den Kontaktbereich optimal zu erreichen, bietet die Firma Grindaix. Die Grindaix-Düsen versorgen den Kontaktbereich zielgerichtet mit hoher KSS-Austrittsgeschwindigkeit und reduzieren dabei den KSS-Volumenstrom im Vergleich zu konventionellen Lösungen deutlich. Die Austrittsgeschwindigkeit an der Düse muss 30 – 50 % der Schnittgeschwindigkeit der Schleifscheibe betragen (vc= 63m/s = 20 – 30 m/s Austrittgeschwindigkeit).

Qualitätsempfehlung für das Wälzenschleifen

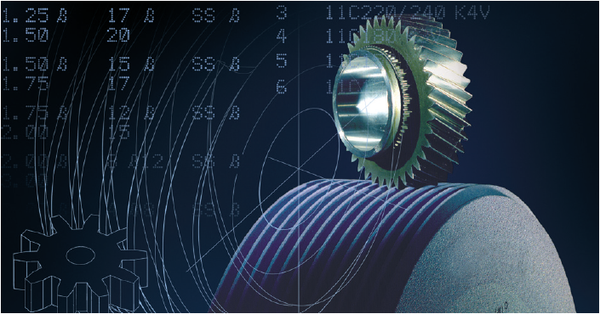

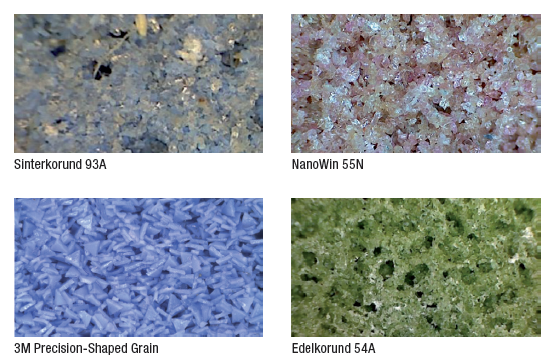

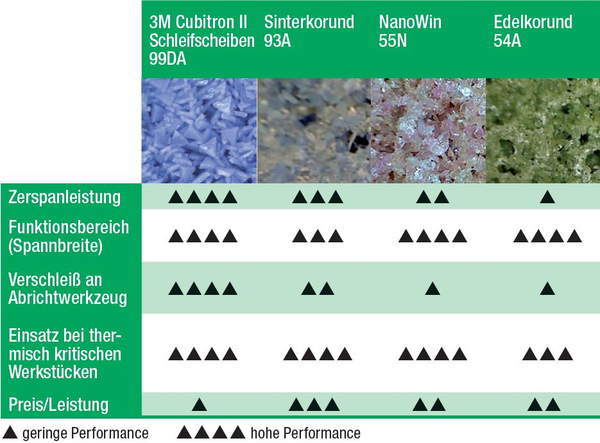

Beim Wälzschleifen finden alle gängigen Kornarten Verwendung. Von Edelkorund über Sinterkorund bis hin zu NanoWin und 3M Precision-Shaped Grain.

Je nach Maschinentyp und Anwendungsfall stellt sich die Anforderung an unsere Techniker, die bestmögliche Schleifschnecke auszuwählen. Bin ich Lohnfertiger, der regelmäßig umprofiliert, da nur eine sehr geringe Stückzahl beauftragt wird oder bin ich Automobilhersteller, dem jede Sekunde Schleifzeitersparnis bares Geld bringt? Habe ich leicht zerspanbare Werkstoffe im Einsatz oder arbeite ich meist mit thermisch kritischen Bauteilen? Dies sind nur einige relevante Kriterien, die bedacht werden sollten.

Folgende Grafik soll bei der Auswahl des bestmöglichen Schneidstoffes Hilfestellung geben.

Klassifizierung Schneidkornarten

Bestellbeispiele:

Vorprofilierte Scheiben:

T1SP 1SP 350 x 104 x 160

53A100 G8V302W-50 m/s

Mod. 2, EW 20 °

eingängig

Scheibe ohne Vorprofilierung:

T1 350 x 104 x 160

53A100 G8V302W-50 m/s

Spezifikationsempfehlungen

| SPEZIFIKATION | KORNART/BINDUNG | MODULBEREICH IN MM | BEMERKUNG |

|---|---|---|---|

| A120 JV8501-63m/s | Sinterkorund | 1,0 – 2,5 | maximale Zerspanleistung, starke Maschinen |

| A80 JV8505-63m/s | Sinterkorund | 2,5 – 6,0 | maximale Zerspanleistung, starke Maschinen |

| 62A120 F15VPMF450W | uWin-Bindung | 0,8 – 2,5 | thermisch positiv wirkende Bindung |

| 62A80 E15VPMF450W | uWin-Bindung | 2,0 – 7,0 | thermisch positiv wirkende Bindung |

| A80 FV1790-75m/s | uWin-Bindung | 2,0 – 7,0 | thermisch positiv wirkende Bindung |

| A90 FV1792-75m/s | uWin-Bindung | 1,5 – 4,0 | thermisch positiv wirkende Bindung |

| A80 EV6774-63m/s | uWin-Bindung | 2,0 – 7,0 | thermisch positiv wirkende Bindung |

| 93N80 J18VPLF68 / 602WS1- 75m/s | NanoWin | 1,0 – 6,0 | maximale Zerspanleistung, breites Spektrum |

| 93N120 J18VPLF68 / 602WS1- 75m/s | NanoWin | 0,6 – 3,0 | maximale Zerspanleistung, breites Spektrum |

| 42A80 K5V- 50m/s | 2,0 – 5,0 | harte Bindung für weichen Werkstoff | |

| A80 JV1007- 75m/s | NanoWin | 1,0 – 6,0 | maximale Zerspanleistung, breites Spektrum |

| A90 JV1008- 75m/s | NanoWin | 1,0 – 4,0 | maximale Zerspanleistung, breites Spektrum |

| A120 JV1005- 75m/s | NanoWin | 0,6 – 3,0 | maximale Zerspanleistung, breites Spektrum |

| A120 JV1787-75m/s | Edelkorund rosa | 1,0 – 3,0 | universeller Einsatz |

| A90 JV1785-75m/s | Edelkorund rosa | 1,5 – 5,0 | universeller Einsatz |

| 53A100 G8V302W- 50m/s | Edelkorund weiß | 1,25 – 5,0 | labile Maschinen |

| 93A80 H11VP601- 50m/s | Sinterkorund | 2,5 – 6,0 | maximale Zerspanleistung, starke Maschinen |

| 11C120 H15VP | Siliziumkarbid | 1,0 – 4,0 | Nichteisenmetalle |

3M Cubitron II-Schleifscheiben für das Wälzschleifen – Spezifikationsempfehlungen

| SPEZIFIKATION | VC MAX. | MODUL IN MM |

|---|---|---|

| 93DA80/80 J18VPLF29/601W | 80 m/s | 1,8 – 10 |

| 99DA80/80 H8V901W | 80 m/s | 1,5 – 10 |

| 93DA120/120 J18VPLF29/601W | 80 m/s | 0,9 – 2,5 |

| 99DA120/60 H15VPMF901W | 60 m/s | 4,0 – 16 |

Scheibendimensionen für verschiedene Zahnflankenschleifmaschinen (Auswahl)

| AUSSENDURCHMESSER IN M | BREITE IN MM | BOHRUNG IN MM | MASCHINENTYP |

|---|---|---|---|

| 275 | 125 | 160 | Reishauer |

| 275 | 160 | 160 | Reishauer |

| 300 | 125 | 160 | Reishauer |

| 300 | 145 | 160 | Reishauer |

| 300 | 160 | 160 | Reishauer |

| 350 | 104 | 160 | Reishauer |

| 350 | 84 | 160 | Reishauer |

| 320 | 230 | 110 | Liebherr |

| 240 | 230 | 110 | Liebherr |

| 220 | 230 | 110 | Liebherr |

| 195 | 200 | 90 | Liebherr |

| 100 | 200 | 40 | Liebherr |

| 350 | 84 | 160 | Gleason |

| 350 | 104 | 160 | Gleason |

| 220 | 180 | 90 | Gleason |

| 280 | 160 | 115 | Kapp/Niles |

| 320 | 125 | 115 | Kapp/Niles |

| 240 | 125 | 120 | Gleason |

| 250 | 125 | 145 | Kapp/Niles |

| 280 | 160 | 115 | Kapp/Niles |

| 320 | 160 | 160 | Liebherr |

| 400 | 280 | 160 | Höfler Rapid |

Schleifscheibenflansche Verzahnungsmaschinen

| HERSTELLER | ZEICHNUNG NR. | MASCHINENTYP | SLS DURCHMESSER | SLS BREITE IN MM | SLS BOHRUNG IN MM |

|---|---|---|---|---|---|

| Reishauer | 1801.1600.110 | RZ 400 | 300 | 125 | 160 |

| Reishauer | 1801.1600.110 | NZA | 350 | 84 | 160 |

| Reishauer | 1801.1600.110 | RZ 301 | 350 | 84 | 160 |

| Reishauer | 1801.1600.020 | NZA | 350 | 104 | 160 |

| Reishauer | 1801.1600.020 | AZA | 350 | 104 | 160 |

| Reishauer | 1801.1600.020 | RZ 301S | 350 | 104 | 160 |

| Reishauer | 1801.1600.020 | ZMS | 350 | 104 | 160 |

| Reishauer | 1801.1600.040 | RZ 362A | 350 | 104 | 160 |

| Reishauer | 1801.1600.190 | RZ 150 | 275 | 125 | 160 |

| Reishauer | 1801.1600.240 | RZ 303 | 300 | 145 | 160 |

| Reishauer | 1801.1600.240 | RZ 1000 | 300 | 145 | 160 |

| Reishauer | 1801.1600.230 | RZ 150 (Feinwucht.) | 275 | 125 | 160 |

| Reishauer | 1801.1600.200 | RZ 400 (Feinwucht.) | 300 | 125 | 160 |

| Gleason | 0707.0900.011 | TWG | 220 | 180 | 90 |

| Kapp | 1153.1150.011 | KX300P | 280 | 160 | 115 |

| Kapp | 1153.1150.011 | ZX1000 | 280 | 160 | 115 |