Rundschleifen – Gut zu wissen

Rundschleifen - Gut zu wissen

Allgemeine Schleiftechnik

Die ständig wachsenden Qualitätsansprüche an das geschliffene Werkstück fordern eine zunehmende Automation der Fertigung. Für diese anspruchsvollen Aufgaben stehen hochentwickelte Maschinen und Schleifwerkzeuge zur Verfügung. Das wirtschaftliche Potenzial lässt sich jedoch nur dann ausschöpfen, wenn auch die Grundlagen des Schleifprozesses bekannt sind.

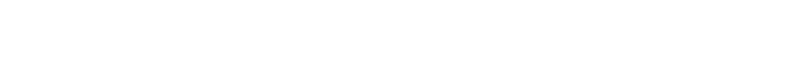

Wesentliche Einflussgrößen auf den Schleifprozess

Damit ein Schleifprozess richtig optimiert werden kann, muss bekannt sein, nach welchen Zielgrößen der Prozess optimiert werden soll.

Die Forderung nach möglichst großer Abtragsleistung steht dabei nicht immer im Vordergrund.

Zielgrößen können auch eine hohe Oberflächengüte, geringe Schleifkräfte, präzise Formgenauigkeit oder kurze Schleifzeiten sein. Je nach gewählten Maschineneinstelldaten wird dabei die Einzelkornbelastung und somit die „Wirkhärte“ der Schleifscheibe beeinflusst:

Die Wirkhärte ist für das Erzielen eines optimalen Schleifprozesses von entscheidender Bedeutung und soll deshalb in der Folge mittels 5 Parametern genauer beschrieben werden:

a) Zustellung: ae

b) Werkstückgeschwindigkeit: vw

c) Schnittgeschwindigkeit: vc

d) Scheibendurchmesser: ds

e) Schmierfähigkeit des Kühlmittels

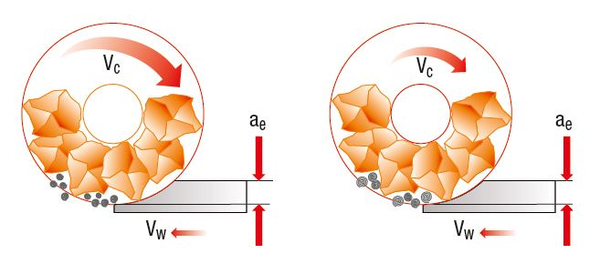

a) Änderung der Zustellung: ae

| ERHÖHUNG DER WERKSTÜCKGESCHWINDIGKEIT | REDUKTION DER WERKSTÜCKGESCHWINDIGKEIT |

|---|---|

| Die Zerspanleistung wird größer | Die Zerspanleistung wird kleiner |

| Die Späne werden gröber | Die Späne werden feiner |

| Das einzelne Korn wird stärker belastet | Das einzelne Korn wird weniger belastet |

| Die Splitterneigung des Korns wird erhöht | Die Splitterneigung des Korns wird verringert |

| → Die Schleifscheibe wirkt weicher | → Die Schleifscheibe wirkt härter |

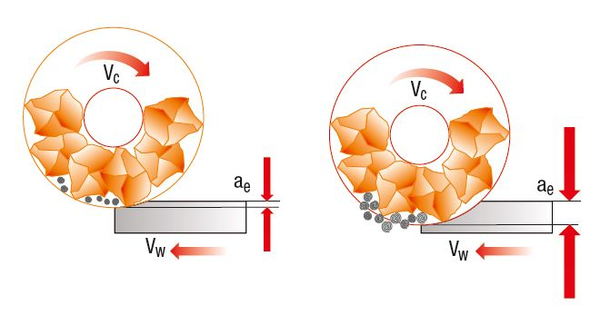

b) Änderung der Werkstückgeschwindigkeit vw

| ERHÖHUNG DER WERKSTÜCKGESCHWINDIGKEIT | REDUKTION DER WERKSTÜCKGESCHWINDIGKEIT |

|---|---|

| Die Zerspanleistung wird größer | Die Zerspanleistung wird kleiner |

| Die Späne werden gröber | Die Späne werden feiner |

| Das einzelne Korn wird stärker belastet | Das einzelne Korn wird weniger belastet |

| Die Splitterneigung des Korns wird erhöht | Die Splitterneigung des Korns wird verringert |

| → Die Schleifscheibe wirkt weicher | → Die Schleifscheibe wirkt härter |

c) Änderung der Schnittgeschwindigkeit vc

| ERHÖHUNG DER SCHNITTGESCHWINDIGKEIT | REDUKTION DER SCHNITTGESCHWINDIGKEIT |

|---|---|

| Pro Zeiteinheit sind mehr Schneiden im Eingriff | Pro Zeiteinheit sind weniger Schneiden im Eingriff |

| Die Späne werden feiner | Die Späne werden gröber |

| Das einzelne Korn wird weniger belastet | Das einzelne Korn wird mehr belastet |

| Die Splitterung des Korns wird verringert | Die Splitterung des Korns wird erhöht |

| → Die Schleifscheibe wirkt härter | → Die Schleifscheibe wirkt weicher |

d) Änderung des Scheibendurchmessers ds

| SCHEIBENDURCHMESSER GRÖSSE | SCHEIBENDURCHMESSER KLEINER |

|---|---|

| Kontaktfläche A k zwischen Scheibe und Werkstück wird größer | Kontaktfläche A k zwischen Scheibe und Werkstück wird kleiner |

| Die Schleifkräfte bleiben praktisch unverändert | Die Schleifkräfte bleiben praktisch unverändert |

| Das einzelne Korn wird weniger belastet | Das einzelne Korn wird mehr belastet |

| Die Splitterneigung des Korns wird verringert | Die Splitterneigung des Korns wird erhöht |

| → Die Schleifscheibe wirkt härter | → Die Schleifscheibe wirkt weicher |

e) Änderung der Schmierfähigkeit des Kühlmittels

| ERHÖHUNG DER SCHMIERFÄHIGKEIT | REDUKTION DER SCHMIERFÄHIGKEIT |

|---|---|

| Die Reibungsverhältnisse werden günstiger | Die Reibungsverhältnisse werden ungünstiger |

| Das einzelne Korn wird weniger belastet | Das einzelne Korn wird mehr belastet |

| Die Splitterneigung des Korns wird verringert | Die Splitterneigung des Korns wird erhöht |

| → Die Schleifscheibe wirkt härter | → Die Schleifscheibe wirkt weicher |

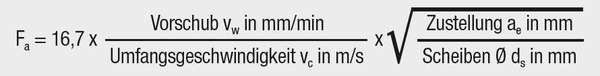

Der Aggressivitätsfaktor Fa

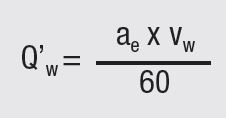

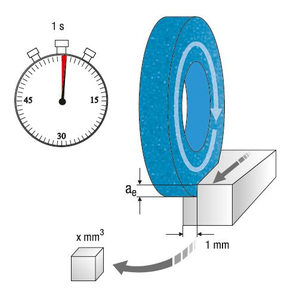

Um die Leistung einer Schleifscheibe zu beurteilen, wird oft das bezogene Zeitspanvolumen Q’w, das den Materialabtrag in mm3/mm/s angibt, verwendet. Zur Berechnung von Q’w werden die beiden Parameter Tiefenzustellung ae und der Vorschub vw eingesetzt. Die einfache Formel zur Berechnung lautet wie folgt:

Will man nun die Abtragsleistung erhöhen, stellt sich die Frage, ob es nun besser ist, den Vorschub oder die Tiefenzustellung zu erhöhen. Hier wird die Beschränkung des bezogenen Zeitspanvolumens schnell ersichtlich, denn Vorschub und Tiefenzustellung werden in der Q’w-Formel gleich gewichtet. Ein weitergehendes Konzept wurde von Dr. Jeffrey Badger (www.TheGrindingDoc.com) entwickelt.

Dr. Badger nannte dies die „Aggressivität“ einer Schleifscheibe. Dieses Konzept wird nachfolgend dargestellt und beruht auf folgenden Einsatzparametern:

- Kontaktbogenfläche Ak

- Tiefenzustellung pro Überlauf ae

- Scheibendurchmesser ds

- Umfangsgeschwindigkeit der Scheibe vc

- Vorschub vw

Aufgrund der obigen Werte wird ein dimensionsloser Aggressivitätsfaktor (Fa) ermittelt, der es bei Zuordnung zu einzelnen Schleifverfahren und Schleifscheiben erlaubt, Prozesse abzugleichen und somit schnell zu erkennen, ob im optimalen Bereich gearbeitet wird oder nicht. Dies ist dann unabhängig davon, ob Scheibendurchmesser ds oder Umfangsgeschwindigkeit vc, Vorschub vw usw. von Prozess zu Prozess unterschiedlich sind. Grundsätzlich bezieht sich der Aggressivitätsfaktor Fa auf die Spanmenge und die Spandicke hmom und deren Einfluss auf das Prozessverhalten der Schleifscheibe.

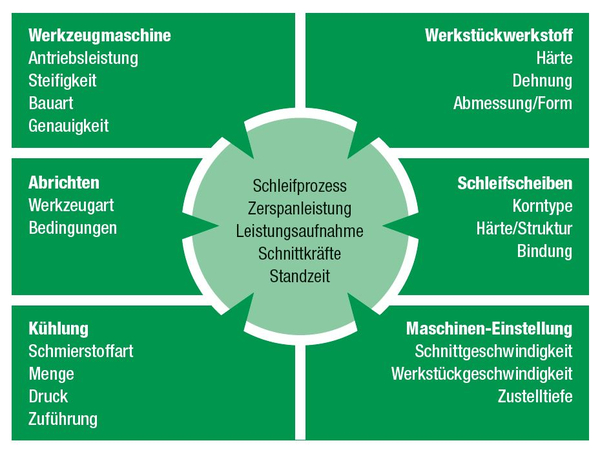

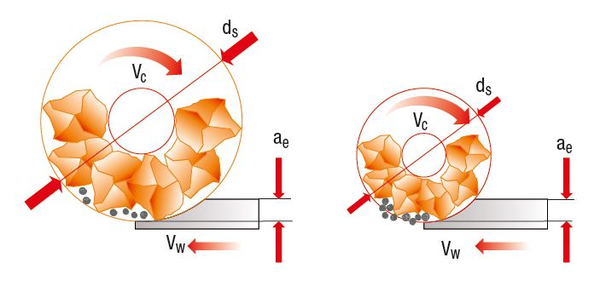

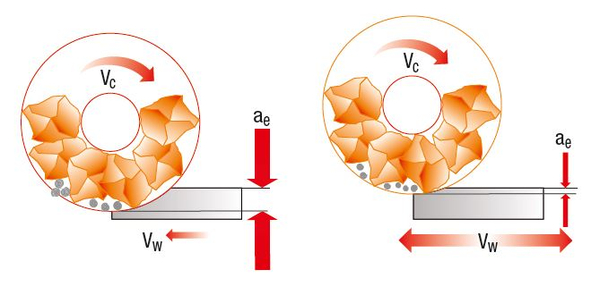

Betrachtet man die Änderung der vier folgenden Parameter, Umfangsgeschwindigkeit vc, Vorschub vw, Tiefenzustellung ae und Scheibendurchmesser ds, so ändern sich die Spanmenge wie auch die Spandicke und somit die Aggressivität wie nachstehend im Einzelnen dargestellt.

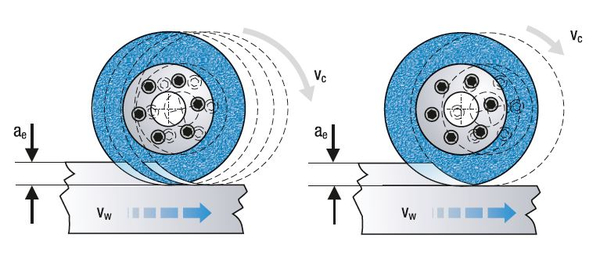

Änderung der Umfangsgeschwindigkeit vc

Wenn außer der Umfangsgeschwindigkeit vc alle weiteren Parameter gleich bleiben, so wird die Schleifscheibe mit abnehmender Umfangsgeschwindigkeit vc aggressiver, da die Korneindringung erhöht wird und die Spandicke zunimmt; bei zunehmender Geschwindigkeit vc wirkt die Schleifscheibe weniger aggressiv, da die Späne aufgrund der geringeren Korneindringung dünner werden und die Einzelkornbelastung abnimmt.

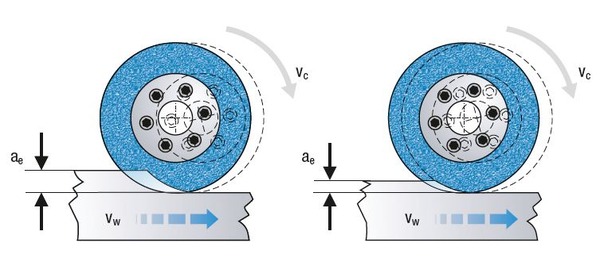

Änderung der Tiefenzustellung ae

Wenn außer der Tiefenzustellung ae alle weiteren Parameter gleich bleiben, so wird die Schleifscheibe mit zunehmender Tiefenzustellung ae aggressiver, da die Spandicke zunimmt; bei abnehmender Tiefenzustellung ae wirkt die Schleifscheibe weniger aggressiv, da die Spandicke und Spanmenge sowie die Einzelkornbelastung reduziert werden.

Änderung des Vorschubs vw

Wenn außer dem Vorschub vw alle weiteren Parameter gleich bleiben, so wird die Schleifscheibe mit zunehmendem Vorschub vw aggressiver, bei abnehmendem Vorschub vw wirkt die Schleifscheibe weniger aggressiv, da die Spanmenge und die Einzelkornbelastung reduziert werden. Eine Verdoppelung des Vorschubes vw wirkt sich mehr auf die Zunahme der Aggressivität Fa aus als eine Verdoppelung der Tiefenzustellung ae. Dies hat damit zu tun, dass bei erhöhter Tiefenzustellung die Kontaktlänge lk (und somit die Kontaktbogenfläche Ak) zunimmt und dadurch die Einzelkornbelastung entsprechend reduziert wird, obwohl insgesamt mehr Material abgetragen wird. Dieser Materialabtrag verteilt sich aber über mehr Körner. Durch eine Verdoppelung der Zustelltiefe verhält sich der Kontaktbogen lk aufgrund der geometrischen Verhältnisse aber nicht proportional, sondern nimmt in der Wurzel des Erhöhungsfaktors zu.

Dass sich die gleiche Änderung von Vorschub vw und Tiefenzustellung ae nicht proportional verhält, ist auch aus der Formel zur Berechnung der Aggressivität Fa ersichtlich:

Formel zur Berechnung des Aggressivitätsfaktors Fa

Die Konstante 16,7 kommt aus der Abgleichung der Einheiten (mm – m und Minuten – Sekunden zustande: 1000/60 = 16,7).

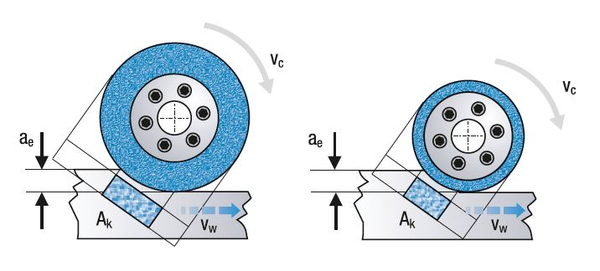

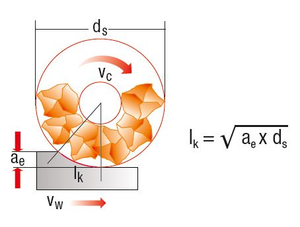

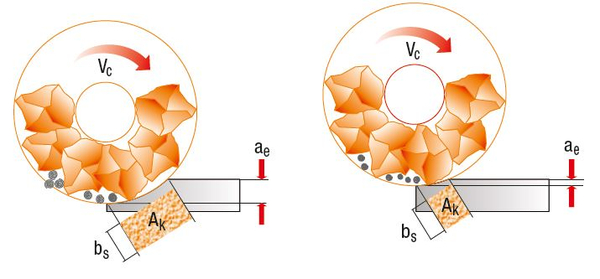

Eine Erhöhung der Zustellung oder des Scheibendurchmessers von „x“ entspricht der Zunahme der Kontaktlänge lk von „Wurzel x“ und somit in gleichem Maße der Kontaktbogenfläche Ak (Ak = Scheibenbreite bs x lk), zum Beispiel bedeutet eine Verdoppelung eines der Faktoren eine Zunahme der Kontaktlänge lk oder der Kontaktbogenfläche Ak von 1,414. Nachfolgende Illustrationen zeigen die Formel zur Berechnung der Kontaktlänge lk und somit auch der Kontaktbogenfläche Ak mittels der Scheibenbreite bs auf.

Darstellung der Kontaktbogenfläche Ak

Änderung des Scheibendurchmessers ds

Wenn außer dem Schleifscheibendurchmesser ds alle weiteren Parameter gleich bleiben, so wird die Schleifscheibe mit kleinerem Durchmesser aggressiver, weil die Einzelkornbelastung zunimmt, da jetzt weniger Körner am Umfang die gleiche Arbeit zu erledigen haben. Zudem dringt ein Korn bei kleinerem Durchmesser steiler in den Werkstoff ein und wirkt somit aggressiver.

Ein hoher Aggressivitätsfaktor Fa bedeutet:

- Hohe Einzelkornbelastung

- Bessere Selbstschärfung der Schleifscheibe

- Die Scheibe wirkt weicher

- Niedrigere spez. Schnittkraft

- Schlechtere Oberflächengüte

- Mehr schneiden als reiben

Ein niedriger Aggressivitätsfaktor Fa bedeutet:

- Niedrige Einzelkornbelastung

- Geringere Selbstschärfung

- Die Scheibe wirkt härter

- Höhere spez. Schnittkraft

- Bessere Oberflächengüte

- Weniger schneiden, mehr pflügen

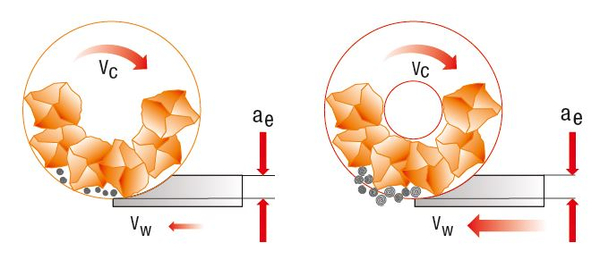

Vergleich Tiefschleifen – Flachpendelschleifen

Der Vergleich dieser beiden Verfahren, die gleiche Werkstückgeometrien mit ganz verschiedenen Strategien fahren, gibt Aufschluss, wie das Einzelkorn im Prozess belastet wird. Wie sieht nun der Aggressivitätsfaktor zwischen den beiden Verfahren aus, wenn das gleiche bezogene Zeitspanvolumen zugrunde liegt?

| TIEFSCHLEIFEN | FLACHPENDELSCHLEIFEN | |

|---|---|---|

| Vorschub | 150 mm/min | 30.000 mm/min |

| Zustellung | 5 mm/Überlauf | 0,025 mm/Überlauf |

| Umfangsgeschwindigkeit | 25 m/s | 25 m/s |

| Zeitspanvolumen | 12,5 mm3/mm/sec | 12,5 mm3/mm/sec |

| Scheibendurchmesser | 400 mm | 400 mm |

| Spandicke | 0,5 μm | 0,5 μm |

| Aggressivität | 11,8 | 158 |

| Kontaktlänge lk | 44,7 mm | 3,16 mm |

Hier wird gleich ersichtlich, dass das Flachpendelschleifen viel aggressiver ausfällt als das Tiefschleifen. Dies hat mit den sehr viel höheren Vorschüben zu tun. Die Scheibe wird im Flachpendelschleifen aufgrund dessen weit mehr belastet und in der Praxis sind Q’w-Werte beim Tiefschleifen von 20 mm3/mm/s durchaus realistisch, wobei dann die Fa-Werte bei 15 bis 20 liegen.

Beim Flachpendelschleifen sind die Q’w-Werte niedriger zwischen 3 bis 5 mm3/mm/s angesiedelt und die Fa-Werte liegen zwischen 60 und 80. Hier zeigt sich aber gleich, dass zwischen verschiedenen Verfahren kein direkter Vergleich aus den Fa-Werten gezogen werden kann, sondern dass die einzelnen Verfahren getrennt gewichtet werden müssen.

Nun stellt sich die Frage nach dem Nutzen dieses Aggressivitätsfaktors Fa. Für gleiche Prozesse bietet sich dieser Faktor an, ideale Werte zu etablieren, und dann kann die Formel nach den einzelnen Parametern, wie zum Beispiel verschiedene Scheibendurchmesser oder Umfangsgeschwindigkeiten, aufgelöst werden. Dies hilft sehr rasch, Prozesse auf hohem Niveau zu kalibrieren und Schleifzeiten im Voraus zu berechnen.

Eine weitere Frage ist, ob es etablierte Aggressivitätsfaktoren Fa gibt, und wenn ja, wie diese für verschiedene Verfahren eingesetzt werden können. Diese Faktoren haben sich bei 3M Schleifscheiben bewährt:

- Kontinuierliches Wälzschleifen von Zahnflanken Fa = 40 bis 50

- Zahnflankenschleifen mit Einprofilscheiben Fa = 25 bis 35

- Tiefschleifen Fa = 15 bis 20

- CD-Tiefschleifen Fa = 20 bis 25

- Flachpendelschleifen Fa = 60 bis 80

Bei beiden Zahnflankenprozessen muss aber beachtet werden, dass die effektive Zustellung aeeffektiv eingesetzt wird und nicht die radiale Zustellung ae (ae x Sinus-Eingriffswinkel), und beim kontinuierlichen Wälzschleifen muss der Vorschub aus der spiralförmigen Wirkbahn zuerst linear umgerechnet werden.

Härtevergleichstabelle

| ROCKWELL | VICKERS | ||

|---|---|---|---|

| HRc | HRa | HRd | HV |

| 50,5 | 76,1 | 63,5 | 520 |

| 51,1 | 76,4 | 63,9 | 530 |

| 51,7 | 76,7 | 64,4 | 540 |

| 52,3 | 77,0 | 64,8 | 550 |

| 53,0 | 77,4 | 65,4 | 560 |

| 53,6 | 77,8 | 65,8 | 570 |

| 54,1 | 78,0 | 66,2 | 580 |

| 54,7 | 78,4 | 66,7 | 590 |

| 55,2 | 78,6 | 67,0 | 600 |

| 55,7 | 78,9 | 67,5 | 610 |

| 56,3 | 79,2 | 67,9 | 620 |

| 56,8 | 79,5 | 68,3 | 630 |

| 57,3 | 79,8 | 68,7 | 640 |

| 57,8 | 80,0 | 69,0 | 650 |

| 58,3 | 80,3 | 69,4 | 660 |

| 58,8 | 80,6 | 69,8 | 670 |

| 59,2 | 80,8 | 70,1 | 680 |

| 59,7 | 81,1 | 70,5 | 690 |

| 60,1 | 81,3 | 70,8 | 700 |

| 61,0 | 81,8 | 71,5 | 720 |

| 61,8 | 82,2 | 72,1 | 740 |

| 62,5 | 82,6 | 72,6 | 760 |

| 63,3 | 83,0 | 73,3 | 780 |

| 64,0 | 83,4 | 73,8 | 800 |

| 64,7 | 83,8 | 74,3 | 820 |

| 65,3 | 84,1 | 74,8 | 840 |

| 65,9 | 84,4 | 75,3 | 860 |

| 66,4 | 84,7 | 75,7 | 880 |

| 67,0 | 85,0 | 76,1 | 900 |

| 67,5 | 85,3 | 76,5 | 930 |

| 68,0 | 85,6 | 76,9 | 940 |

Internationale Oberflächenvergleichstabelle

| RA | RT | RZ | RMS | CLA | PVA |

|---|---|---|---|---|---|

| mm | mm | mm | mm | mm | mm |

| 0,025 | 0,20 | 0,16 | 1,12 | 1,0 | 6,3 |

| 0,050 | 0,40 | 0,32 | 2,20 | 2,0 | 12,0 |

| 0,060 | 0,50 | 0,38 | 2,70 | 2,4 | 16,0 |

| 0,080 | 0,60 | 0,50 | 3,60 | 3,2 | 20,0 |

| 0,100 | 0,80 | 0,60 | 4,50 | 4,0 | 25,0 |

| 0,120 | 1,00 | 0,75 | 5,30 | 5,0 | 32,0 |

| 0,160 | 1,25 | 1,00 | 7,10 | 6,3 | 40,0 |

| 0,200 | 1,50 | 1,25 | 9,00 | 8,0 | 50,0 |

| 0,250 | 2,00 | 1,60 | 11,20 | 10,0 | 63,0 |

| 0,310 | 2,50 | 2,00 | 14,00 | 12,5 | 80,0 |

| 0,400 | 3,20 | 2,50 | 18,00 | 16,0 | 100,0 |

| 0,500 | 4,00 | 3,20 | 22,40 | 20,0 | 125,0 |

| 0,630 | 5,00 | 4,00 | 28,00 | 25,0 | 160,0 |

| 0,800 | 6,30 | 5,00 | 35,50 | 31,5 | 200,0 |

| 1,000 | 8,00 | 6,30 | 45,00 | 40,0 | 250,0 |

| 1,250 | 10,00 | 8,00 | 56,00 | 50,0 | 320,0 |

| 1,600 | 12,30 | 10,00 | 71,00 | 63,0 | 400,0 |

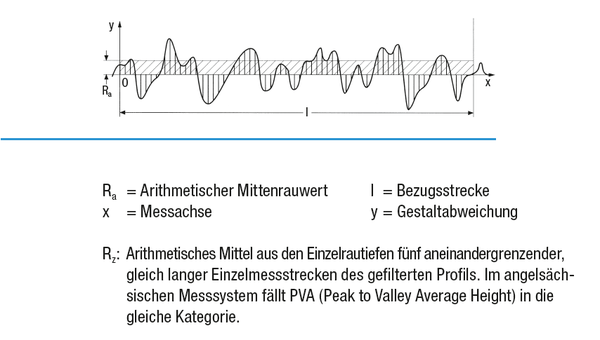

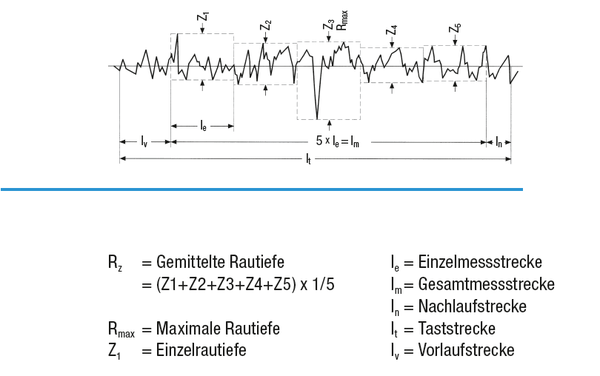

Ra * = Arithmetischer Mittenrauwert DIN

CLA = Center Line Average

RMS = Root Mean Square Average Height

PVA = Peak to Valley Average Height

Die meisten der in der Tabelle einander zugeordneten Reihen stehen in keiner mathematischen Beziehung zueinander und sollten daher nur als Richtwerte angesehen werden.

*Ra: Das arithmetische Mittel der absoluten Beträge aller Profil ordinaten innerhalb der Gesamtmessstrecke lm nach dem Ausfiltern von Formabweichungen und gröberen Anteilen der Welligkeit. Im angelsächsischen Messsystem fällt CLA (Center Line Average) in die gleiche Kategorie.

Oberflächenvergleichstabelle für Rmax

| RMAX(ΜM) | RA(ΜM) | RZ(ΜM) |

|---|---|---|

| 0,1 | 0,002 | 0,1 |

| 0,2 | 0,03 | 0,2 |

| 0,3 | 0,05 | 0,3 |

| 0,4 | 0,07 | 0,4 |

| 0,5 | 0,09 | 0,5 |

| 0,6 | 0,10 | 0,5 |

| 0,7 | 0,12 | 0,6 |

| 0,8 | 0,14 | 0,7 |

| 0,9 | 0,15 | 0,8 |

| 1,0 | 0,17 | 0,9 |

| 1,2 | 0,20 | 1,1 |

| 1,4 | 0,24 | 1,3 |

| 1,6 | 0,27 | 1,4 |

| 1,8 | 0,31 | 1,6 |

| 2,0 | 0,34 | 1,8 |

| 2,4 | 0,41 | 2,2 |

| 2,8 | 0,48 | 2,5 |

| 3,2 | 0,54 | 2,9 |

| 3,6 | 0,61 | 3,2 |

| 4,0 | 0,68 | 3,6 |

| 4,5 | 0,77 | 4,1 |

| 5,0 | 0,85 | 4,5 |

| 5,5 | 0,94 | 5,0 |

| 6,0 | 1,02 | 5,4 |

| 7,0 | 1,19 | 6,3 |

| 8,0 | 1,36 | 7,2 |

| 9,0 | 1,53 | 8,1 |

| 10,0 | 1,70 | 9,0 |

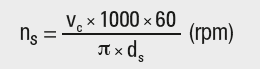

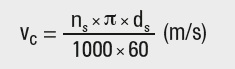

Drehzahlen / Umfangsgeschwindigkeit

| Ø | UMFANGSGESCHWINDIGKEIT VC (IN M/S) | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| mm | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 63 | 80 |

| 20 | 19.100 | 23.870 | 28.650 | 33.420 | 38.200 | 42.970 | 47.750 | 60.160 | 76.390 |

| 25 | 15.280 | 19.100 | 22.920 | 26.740 | 30.560 | 34.380 | 38.200 | 48.130 | 61.120 |

| 32 | 11.940 | 14.920 | 17.900 | 20.890 | 23.870 | 26.860 | 29.840 | 37.600 | 47.750 |

| 40 | 9.550 | 11.940 | 14.320 | 16.710 | 19.100 | 21.490 | 23.870 | 30.080 | 38.200 |

| 50 | 7.640 | 9.550 | 11.460 | 13.370 | 15.280 | 17.190 | 19.100 | 24.060 | 30.560 |

| 63 | 6.060 | 7.580 | 9.090 | 10.610 | 12.130 | 13.640 | 15.160 | 19.100 | 24.250 |

| 80 | 4.770 | 5.970 | 7.160 | 8.360 | 9.550 | 10.740 | 11.940 | 15.040 | 19.100 |

| 100 | 3.820 | 4.770 | 5.730 | 6.680 | 7.640 | 8.590 | 9.550 | 12.030 | 15.280 |

| 115 | 3.320 | 4.150 | 4.980 | 5.810 | 6.640 | 7.470 | 8.300 | 10.460 | 13.290 |

| 125 | 3.060 | 3.820 | 4.580 | 5.350 | 6.110 | 6.880 | 7.640 | 9.630 | 12.220 |

| 150 | 2.550 | 3.180 | 3.820 | 4.460 | 5.090 | 5.730 | 6.370 | 8.020 | 10.190 |

| 175 | 2.180 | 2.730 | 3.270 | 3.820 | 4.370 | 4.910 | 5.460 | 6.880 | 8.730 |

| 180 | 2.120 | 2.650 | 3.180 | 3.710 | 4.240 | 4.770 | 5.310 | 6.680 | 8.490 |

| 200 | 1.910 | 2.390 | 2.860 | 3.340 | 3.820 | 4.300 | 4.770 | 6.020 | 7.640 |

| 230 | 1.660 | 2.080 | 2.490 | 2.910 | 3.320 | 3.740 | 4.150 | 5.230 | 6.640 |

| 250 | 1.530 | 1.910 | 2.290 | 2.670 | 3.060 | 3.440 | 3.820 | 4.810 | 6.110 |

| 300 | 1.270 | 1.590 | 1.910 | 2.230 | 2.550 | 2.860 | 3.180 | 4.010 | 5.090 |

| 350 | 1.090 | 1.360 | 1.640 | 1.910 | 2.180 | 2.460 | 2.730 | 3.440 | 4.370 |

| 400 | 950 | 1.190 | 1.430 | 1.670 | 1.910 | 2.150 | 2.390 | 3.010 | 3.820 |

| 450 | 850 | 1.060 | 1.270 | 1.490 | 1.700 | 1.910 | 2.120 | 2.670 | 3.400 |

| 500 | 760 | 950 | 1.150 | 1.340 | 1.530 | 1.910 | 1.910 | 2.410 | 3.060 |

Diese Tabelle enthält die Drehzahlen ns (pro Minute) in Abhängigkeit des Durchmessers ds der Schleifscheibe (in mm) und der Umfangsgeschwindigkeit vc (in m/s).

FAQ

Was ist Rundschleifen?

Rundschleifen ist ein Schleifverfahren, das zur Bearbeitung von zylindrischen Oberflächen verwendet wird. Dabei wird das Werkstück zwischen Spitzen oder in einer Spannvorrichtung fixiert und rotiert, während ein Schleifwerkzeug Material abträgt. Dieses Verfahren ermöglicht eine hohe Präzision und Oberflächengüte. Für optimale Ergebnisse empfehlen wir 3M™ Schleifmittel.

Welche Drehzahl sollte ich für das Rundschleifen verwenden?

Die optimale Drehzahl für das Rundschleifen hängt von verschiedenen Faktoren ab, wie dem Material, dem Schleifmittel und der gewünschten Oberflächenqualität. Als Faustregel gilt: Je härter das Material, desto niedriger die Drehzahl. Für allgemeine Anwendungen empfehlen wir eine Drehzahl zwischen 1.500 und 3.000 U/min. Spezifische 3M™ Schleifmittel, wie die 3M™ Cubitron™ II Schleifscheiben, können dabei helfen, optimale Ergebnisse zu erzielen.

Wie messe ich Verzahnungen?

Verzahnungen messen Sie am besten mit einem speziellen Verzahnungsmessgerät. Dieses erfasst Parameter wie Modul, Teilkreisdurchmesser, Kopfkreisdurchmesser, Fußkreisdurchmesser und Zahnbreite. Für eine genaue Messung ist es wichtig, das Werkstück sauber zu halten. Hierfür empfehlen wir das 3M™ Scotch-Brite™ Reinigungsvlies. Es entfernt effektiv Schmutz und Öl, ohne die Oberfläche zu beschädigen.