Rundschleifen – Schleifmittel richtig einsetzen

Rundschleifen: Schleifmittel richtig einsetzen

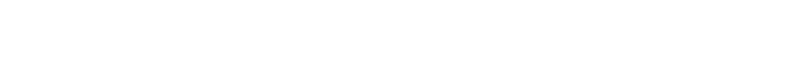

Änderung von Lagerscheiben

Konventionelle Schleifscheibenqualitäten

In der nachstehenden Tabelle können Sie die Hauptspezifikationen von keramischen 3M Schleifscheiben einsehen. Bitte beachten Sie, dass die Abkürzungen nicht genormt sind und bei unterschiedlichen Unternehmen eine andere Bedeutung haben können.

| 11C | Siliziumkarbid grün |

| 28A | Mischung aus 50 % Edelkorund und 50 % Einkristallkorund |

| 31A | Mischung von Normal-, Halbedel- und Edelkorund |

| 35A | Mischung von Halbedel- und Edelkorund |

| 42A | Edelkorund weiß / weiße Bindung |

| 49A | Edelkorund weiß / blaue Bindung |

| 53A | Edelkorund weiß / braune Bindung |

| 54A | Edelkorund weiß / hellgrüne Bindung |

| 55A | Spezialkorund |

| 57A | Edelkorund rosa |

| 64A | Edelkorund rosa und Einkristallkorund |

| 67A | Einkristallkorund |

| 68A | Edelkorund rubinrot |

| 93A | Sinterkorundmischung |

| 93DA | 3M Precision-Shaped Grain-Mischung 30 % |

| 93N | Spezialkorund (M-Scheiben NanoWin 30 %) |

| 99DA | 3M Precision-Shaped Grain |

| SCHLEIFSCHEIBENQUALITÄTEN SPEZIELL FÜR KURBEL- UND NOCKENWELLEN (SN-QUALITÄT) | |

|---|---|

| 42A | Edelkorund / Spezialkorund |

| 220A | Sinterkorundmischung / Edelkorund weiß |

| 230A | Sinterkorundmischung |

| 230DA | 3M Precision-Shaped Grain |

Aufbau der konventionellen Schleifscheibenspezifikation

93DA

| SCHLEIFMITTEL – KONVENTIONELL | |

|---|---|

| 11C | Siliziumkarbid grün |

| 28A | Mischung aus 50 % Edelkorund und 50 % Einkristallkorund |

| 31A | Mischung von Normal-, Halbedel- und Edelkorund |

| 35A | Mischung von Halbedel- u. Edelkorund |

| 42A | Edelkorund weiß / weiße Bindung |

| 49A | Edelkorund weiß / blaue Bindung |

| 53A | Edelkorund weiß / braune Bindung |

| 54A | Edelkorund weiß / hellgrüne Bindung |

| 55A | Mischung Edelkorund rosa/weiß, Edelkorund weiß |

| 57A | Edelkorund rosa |

| 64A | Edelkorund rosa und Einkristallkorund |

| 67A | Mischung Einkristallkorund / Edelkorund weiß |

| 68A | Edelkorund rubinrot |

| 93A | Sinterkorundmischung |

| 93DA | 3M Precision-Shaped Grain Mischung 30 % |

| 93N | Spezialkorund (M-Scheiben NanoWin 30 %) |

| 99DA | 3M Precision-Shaped Grain |

80/80

| KÖRNUNG | |||

|---|---|---|---|

| Grob | Mittel | Fein | Sehr fein |

| 36 = Ø 0,500 mm | 46 = Ø 0,350 mm | 90 = Ø 0,150 mm | 240 = Ø 0,050 mm |

| 54 = Ø 0,300 mm | 100 = Ø 0,130 mm | 280 = Ø 0,040 mm | |

| 60 = Ø 0,250 mm | 120 = Ø 0,100 mm | 320 = Ø 0,030 mm | |

| 70 = Ø 0,210 mm | 150 = Ø 0,080 mm | 400 = Ø 0,020 mm | |

| 80 = Ø 0,180 mm | 180 = Ø 0,070 mm | 500 = Ø 0,014 mm | |

| 200 = Ø 0,060 mm | 600 = Ø 0,010 mm | ||

H

| HÄRTE | |||||

|---|---|---|---|---|---|

| Extrem weich | Sehr weich | Weich | Mittelhart | Hart | Sehr hart |

| D | E | G | K | N | R |

| F | H | L | O | S | |

| J | M | P | T | ||

| Q | |||||

15

| STRUKTUR | |

|---|---|

| Scheibenstruktur | 1, 2, 3, 4, 5, 6, 7, 8, 9 |

| Offene Struktur | 11 – 15 – 19 |

V

| BINDUNGSART |

|---|

| B = Kunstharz |

| BF = Kunstharzfaserverstärkt |

| R = Gummi |

| V = Keramik |

PMF

| SPEZIELLE EIGENSCHAFTEN |

|---|

| P = Künstliche Porosität |

| L = Leichte Porosität |

| H = Hohe Porosität |

| HH = Sehr hohe Porosität |

| FF = Sehr feine Poren |

| F = Feine Poren |

| G = Große Poren |

| GG = Sehr große Poren |

| SR = Spezialbindung |

601W

| BINDUNGSTYP | ||

|---|---|---|

| Weich | Mittel | Hart |

| 300 | 900 | 600 |

| 301 | 901 | 601 |

| 302 | 902 | 602 |

| 304 | 904 | 604 |

| 400 | ||

| 470 | ||

Korngröße, Oberfläche und Eckradius

| RA | RZ | 60 | 80 | 120 | 180 | 240 | 320 | 400 |

|---|---|---|---|---|---|---|---|---|

| 0,6 | 4,0 | |||||||

| 0,5 | 3,2 | |||||||

| 0,4 | 2,5 | |||||||

| 0,35 | 2,2 | |||||||

| 0,25 | 2,0 | |||||||

| 0,2 | 1,25 | |||||||

| 0,16 | 1,0 | |||||||

| 0,1 | 0,6 | |||||||

| 0,08 | 0,5 | |||||||

| 0,05 | 0,32 | |||||||

| 0,03 | 0,2 | |||||||

| 0,02 | 0,14 | |||||||

| Korngröße | 60 | 80 | 120 | 180 | 240 | 320 | 400 | |

| Eckradius | 0,5 | 0,4 | 0,2 | 0,13 | 0,1 | 0,08 | 0,05 |

Die obigen Werte sind als Richtwerte zu verstehen, da die resultierende Oberfläche nicht nur von der Korngröße, sondern auch von den Abricht- und Zustellbedingungen, der Filtrierleistung usw. abhängt.

Auch bei den Eckradien, die je nach Korngröße zu erzielen sind, handelt es sich um Richtwerte, da die Scheibenstruktur und die Scheibenhärte eine wesentliche Rolle spielt.

Korngröße FEPA (Mesh) in mm und Zoll (inch)

| DURCHSCHNITTL. DURCHMESSER VON SCHLEIFKÖRNERN | ||

|---|---|---|

| FEPA Bezeichnung | Durchschnitt in mm | Durchschnitt in inch |

| 36 | 0,500 | 0,0200 |

| 46 | 0,350 | 0,0140 |

| 54 | 0,300 | 0,0120 |

| 60 | 0,250 | 0,0100 |

| 70 | 0,210 | 0,0080 |

| 80 | 0,180 | 0,0070 |

| 90 | 0,150 | 0,0060 |

| 100 | 0,130 | 0,0050 |

| 120 | 0,100 | 0,0040 |

| 150 | 0,080 | 0,0030 |

| 180 | 0,070 | 0,0028 |

| 220 | 0,060 | 0,0024 |

| 240 | 0,050 | 0,0021 |

| 280 | 0,040 | 0,0017 |

| 320 | 0,030 | 0,0012 |

| 400 | 0,020 | 0,0008 |

| 500 | 0,014 | 0,0006 |

| 600 | 0,010 | 0,0004 |

Konventionelle Schleifmittel im Überblick

| TYP | EIGENSCHAFTEN | WERKSTOFFE | ANWENDUNG |

|---|---|---|---|

| Siliziumkarbid 11C | sehr hart sehr spröde | Grauguss; Hartmetall; Glas; Kunststoffe; Buntmetalle; z. T. keramische Werkstoffe; rost-, säure- und warmfeste Stähle; gehärtete, hochlegierte Stähle bis 65 HRc; Nitrierstähle | alle Schleifverfahren |

| Halbedelkorund 3A | weniger hart, aber zäher als Edelkorund weiß | unlegierte, legierte, ungehärtete und gehärtete Stähle bis 63 HRc (Kohlenstoffgehalt – 0,5 %, Zugfestigkeit ca. 500 N/mm²); Nitrierstahl unbehandelt; Stahlguss; Sphäroguss GGG; Werkzeugstahl | besonders geeignet für das Centerlessund Außenrundschleifen |

| Edelkorund weiß 42A, 49A, 53A, 54A | hart und spröde | unlegierte, legierte, ungehärtete und gehärtete Stähle bis 63 HRc (Kohlenstoffgehalt – 0,5 %, Zugfestigkeit ca. 500 N/mm²); Nitrierstahl unbehandelt; Stahlguss; Sphäroguss GGG; Temperguss; Werkzeugstahl; Stahl hartverchromt | universell für alle Präzisionsschleifverfahren wie Außen- und Innenrund-, Flach-, Zahnflanken- und Werkzeugschleifen |

| Einkristallund Edelkorund- Mischung 64A | härter und zäher als Edelkorund weiß, mittlere Splitterfreudigkeit, kühlschneidend | gehärteter Stahl mit über 63 HRc und hoher Zugfestigkeit; gehärtete rost-, säure- und warmfeste Stähle; Stahlguss; Schnellstahl (SS, HSS) | Rundschleifen, Werkzeugschleifen und insbesondere Universaleinsatz beim Flachpendelschleifen |

| Einkristall- korund 67A, 29A | splittert früher, aber gleich hart wie Edelkorund weiß | hochlegierte, zähe Stähle / Werkzeugstähle / Inconel | Zahnflankenschleifen, Rundschleifen, Tiefschleifen |

| Edelkorund rot 68A | zäher als, aber gleich hart wie Edelkorund weiß | hochlegierte, zähe Stähle wie HSS und Werkzeugstähle | Spezialanwendungen wie Profilschleifen von hochlegierten Stählen; Zahnflankenschleifen; Außenrundschleifen |

| Sinterkorund 93A, 95A | geringfügig härter als Edelkorund und mit besseren Selbstschärf- eigenschaften | hochlegierte, zähe Stähle; Werkzeugstähle bis max. 65 HRc; Grauguss | alle Präzisionsverfahren wie Rund-, Centerless-, Zahnflanken- und Flachschleifen |

| Spezialkorund NanoWin 93N, 55N | hohe Warmfestigkeit, geringe Neigung zu Kaltverschweißung von Spänen | hochlegierte, zähe Stähle; Werkzeugstähle bis max. 65 HRc; Grauguss; Buntmetalle | alle Präzisionsverfahren wie Rund-, Centerless-, Zahnflanken- und Flachschleifen |

| 3M Cubitron II mit 3M Precision- Shaped Grain- Mischung (PSG) 93DA, 99DA | gleiche Kornhärte wie Sinterkorund, jedoch durch präzise Kornform deutlich höhere Schneidleistung | Vergütungsstähle; Einsatzstähle; hochlegierte Stähle; rostfreie Stähle; Nitrierstähle; Kaltarbeitsstähle; Sphäroguss; Grauguss | alle Präzisionsverfahren wie z. B. Verzahnungsschleifen, Rundschleifen, Flachschleifen, Flach-/Tiefschleifen, Centerless-Schleifen |

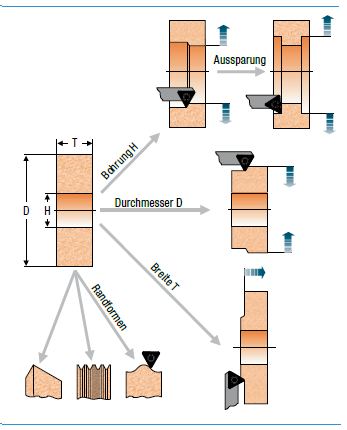

Härte und Zähigkeit von konventionellen Schleifmitteln

3M™ Sinterkorundschleifscheiben

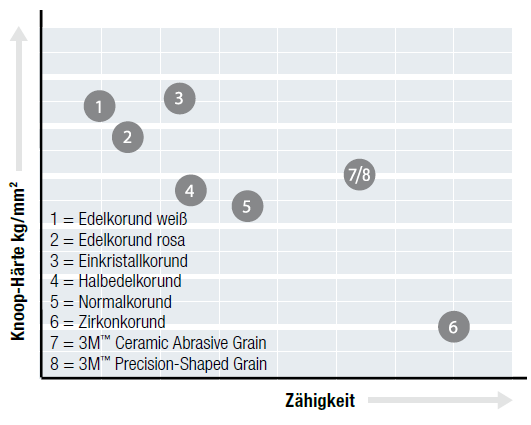

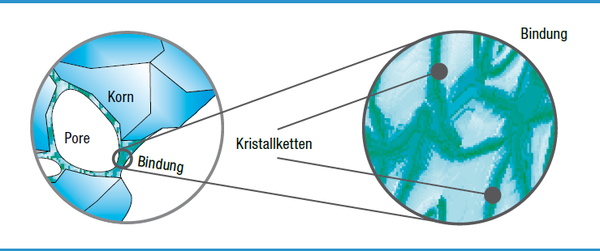

Die enormen Leistungssteigerungen beim Einsatz von Sinterkorund beim Außenrundschleifen gegenüber herkömmlichen Korunden liegt in der einzigartigen Mikrostruktur dieses Schleifmittels, die in Alpha-Aluminiumkristalle eingebettet ist, mit einer gehärteten 2. Phase. 3MTM Sinterkorund hat eine einzigartige Komposit Mikrostruktur, die aus einer α-Al2O3-Phase besteht, die von einer weiteren (plättchenförmigen, zähigkeitssteigernden) Kristallphase durchdrungen ist. Der beim Schleifen entstehende Druck führt zu einer Mikrosplitterung, die immer neue und scharfe Schneidkanten hervorruft.

Um das hohe Leistungspotenzial dieses Kornes voll auszuschöpfen, hat 3M eine genau abgestimmte Bindung entwickelt, welche die Selbstschärfungseigenschaften des Kornes erst zur Geltung bringt.

Eigenschaften:

- Hohe Abtragsraten, was zu kürzeren Taktzeiten führt

- Höhere Lebensdauer der Scheibe mit entsprechend weniger Scheibenwechseln

- Konstante Schleifleistung verbunden mit kleineren Schleifkräften

- Geringe Formabweichung und somit gleichbleibende Qualität

- Kühlerer Schliff durch angepasste Bindung und Struktur

- Längere Abrichtintervalle aufgrund der hohen Standzeit

Nutzen:

- Gesteigerte Prozesssicherheit

- Verbessertes Preis-Leistungs-Verhältnis

Eigenschaften:

- Material: Vor allem Baustahl, Einsatzstahl und hochlegierte, gehärtete Werkzeug- und Schnellstähle bis 64 HRc.

- Vorschub: Bei hohem Schleifdruck und großzügiger Materialzugabe arbeiten Sinterkorunde am vorteilhaftesten. Unter Belastung wird die Mikrosplitterung erst optimal ausgelöst. Dies setzt stabile Maschinen und Werkstücke voraus.

- Abrichten: Man muss mit etwa halber Zustellung und weniger Überläufen gegenüber Normal- und Edelkorund arbeiten, damit die Wirtschaftlichkeit (Langlebigkeit der Abrichtdiamanten) gesichert ist. Vorzugsweise MKD-Diamantabrichter einsetzen.

- Kühlschmierstoff: Mindestens 5%ige Emulsion mit Mineralölanteil von ca. 40% im Konzentrat oder reines Schleiföl.

Faustregeln für den Einsatz von Sinterkorund im Vergleich zu Normal- und Edelkorund:

- Erhöhung der Scheibenzustellung um 50%

- Verringerung der Diamantzustellung um 50%

- Verdoppelung der Anzahl Werkstücke zwischen Abrichtzyklen

3M™ NanoWin-Schleifscheiben 93N

Bei NanoWin-Schleifscheiben ist die Oberfläche des Kornbindungsverbundes mit selbstorganisierenden Oberflächenstrukturen veredelt, die eine Kaltverschweißung von Spänen und sonstige Zusetzungen weitgehend ausschließen.

In der Folge bleibt die Schleifscheibe im Prozess freischneidend, benötigt maschinenseitig weniger Antriebsleistung und erzielt gleichbleibende Oberflächenstrukturen auf den Werkstücken, ohne Schleifbrand zu bewirken.

Vorteile auf einen Blick:

- Nahezu schleifbrandfrei schleifen

- Höhere Abtragsleistung

- Konstante Oberflächengüten

- Geringere mechanische Verformung von Werkstücken

- Enger kontrollierbare Prozessbedingungen

- Kosteneinsparungen

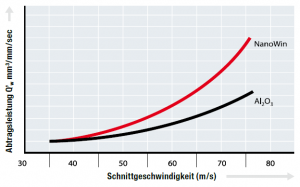

Wirtschaftlicher schleifen mit NanoWin 93N-Schleifscheiben

Im Vergleich zu Standard-Edelkorund-Schleifscheiben führen NanoWin-Schleifscheiben zu höheren spezifischen Materialabtragsraten (Q’w) bei geringem Schleifbrandrisiko und geringen Ausschussraten.

Fazit: Der Schleifprozess wird bei höherer Qualität der Werkstücke kostengünstiger. Die höhere Abtragsleistung kommt besonders dann zum Tragen, wenn die Schnittgeschwindigkeit entsprechend erhöht werden kann.

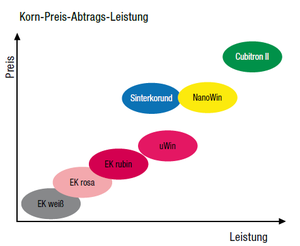

3M™ uWin-Bindungssystem

Mit dem uWin-Bindungssystem wurden konventionelle Schleifscheiben mit unkonventionellem Leistungspotenzial geschaffen. Versuche haben gezeigt, dass der Bindungsprozentsatz einen großen Anteil am Verschleiß von Abrichtwerkzeugen zu verantworten hat. Zudem ist bekannt, dass die Bindung nicht schleift, sondern Reibung im Prozess verursacht. Eine Bindungsreduktion bis auf 7% Bindungsanteil hat somit zur Folge, dass nicht nur die Brandgefahr, sondern auch die Gesamtprozesskosten aufgrund der Schonung der teuren Abrichtwerkzeuge gemindert werden. Teurere Schleifmittel wie NanoWin und Sinterkorunde sind nicht bei allen Kunden erwünscht, da kleinere Stückzahlen die höhere potenzielle Leistung nicht rechtfertigen. Hier kommt uWin voll zum Zuge, da diese Bindung in Kombination mit günstigeren Schleifmitteln wie Edelkorunden rot oder weiß zum Tragen kommt.

Vorteil:

- Geringe Brandgefahr

- Schonung der Arbeitswerkzeuge

- Tieferer Einstandspreis als NanoWin und Sinterkorund

3M™ Cubitron™ II Keramische Schleifscheiben

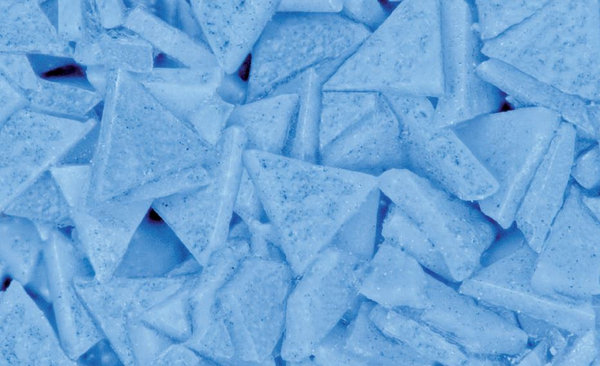

3M Cubitron II-Schleifscheiben werfen die Gesetzmäßigkeit des Schleifens über den Haufen. Nach DIN-Standard 8580 gilt als Definition des Schleifens das Bearbeiten mit unbestimmter Schneide. Mit 3M Cubitron II Schleifscheiben ist diese Definition nicht mehr länger allgemeingültig. Mit 3M Cubitron II Schleifscheiben gilt: Schleifen ist Bearbeiten mit geometrisch bestimmter Schneide.

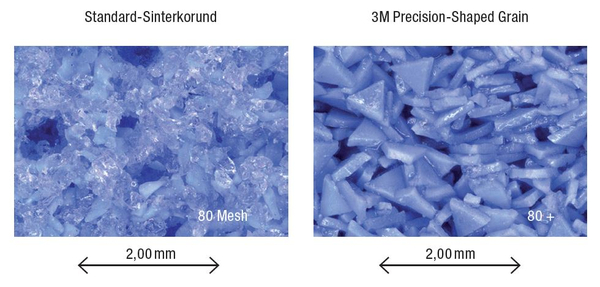

Das Schleifkorn ist anders. Es ist präzise geformt. Die Größe entspricht nicht den bisher gemessenen Verfahren (ANSI oder FEPA). Dieses einzigartige Mineral ist größer und so präzise geformt, dass die Kunden bis zu 2 x schneller schleifen können, mit erheblichem Anstieg der Standzeit. Und doch bietet es ein Finish, wie z. B. ein herkömmliches 80-Mesh-Schleifkorn. Darüber hinaus ermöglicht dieses Schleifkorn, kühler und mit weniger Druck zu schleifen. Diese patentierte und bahnbrechende Innovation wird die Art und Weise des Denkens beim Schleifen verändern. Das „+“ in 80 + macht den Unterschied.

Beim direkten Vergleich sieht man den Unterschied. Bei gleicher Korngrößenanschreibung ist das PSG (3M Precision-Shaped Grain) mehr als 2 x so groß, wie jedes herkömmliche gebrochene Sinterkorund. Die Dreiecke verleihen der Schleifscheibe eine nie da gewesene Schnittigkeit, was zu überragenden Leistungsparametern im Bereich Zeitspanvolumen und Standzeit führt. Trotz dieser extremen Leistungsparameter ist es möglich, feinste Oberflächen und Form-/Lagetoleranzen zu erhalten. Dies ist der Schnittfreude der Schneidkörner zu verdanken.

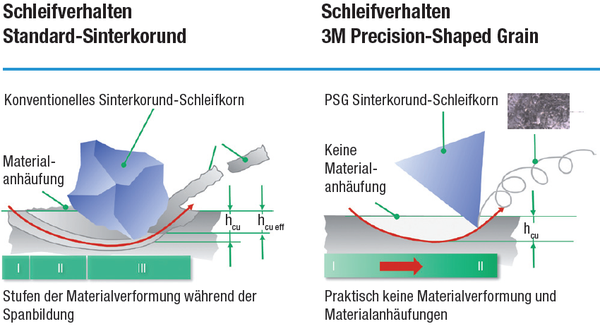

Schleifverhalten von 3M™ Cubitron™ II Keramische Schleifscheiben

Die Arbeitsweise eines „herkömmlichen“ Schleifkorns zeigt sich im linken unteren Bild. Das Schleifkorn trifft im Prozess auf die Werkstückoberfläche. Es schneidet anfänglich noch nicht, sondern drückt mit erheblichem Aufwand auf die Oberfläche. Es entsteht in Phase 1 eine elastische Deformation bzw. Materialverformung.

Das Korn schiebt die Materialanhäufung vor sich her, bis es dann in Phase 2, der plastischen Deformation, schneidet und in Phase 3 den Span bildet. Es wird sehr viel Schneidkraft benötigt, welche dann während der ersten beiden Stufen zu extremen Temperaturbelastungen in der Werkstückoberfläche führt, da die Hitze durch die Materialverformung in die Werkstückrandzone eintritt. Hingegen 3M Precision Shaped Grain im rechten unteren Bild: Das Präzisionsschleifkorn trifft auf die Werkstückoberfläche auf und schneidet ab dem ersten Kontakt. Eine saubere Spanbildung entsteht, ähnlich der Spanform beim Drehen oder Fräsen. Die entstandene Temperatur wird mit dem „geschnittenen“ Span abgeführt, wodurch die thermische Belastung stark reduziert wird. Der gesamte Schleifprozess läuft unter geringerem Energieaufwand und unter geringerer thermischer Belastung – der „kühle Schliff“ in Perfektion.

Vorteile von Cubitron II-Schleifscheiben:

- Schleifbrandrisiko geht gegen null

- Bis zu 50% verkürzte Schleifzeiten durch deutlich erhöhte Schleifparameter (Zeitspanvolumen)

- Trotz Extremabtrag perfekte Form- und Oberflächengüte

- Mehrfach reduzierter Abrichtaufwand

- Bis zu doppelt so hohe Standzeit der Schleifscheibe (Schnecke)

- Kontinuierlich gleichbleibende Schleifleistung

- Reduzierung der Kosten pro Werkstück

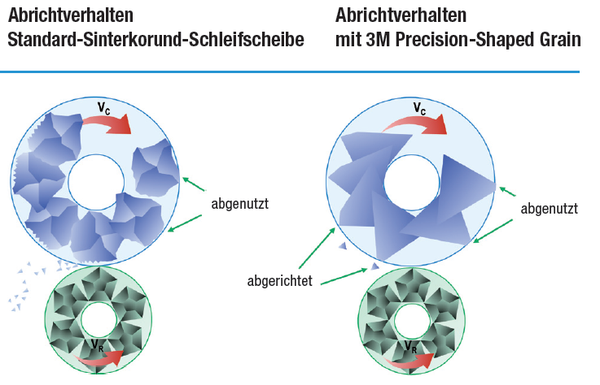

Abrichten von 3M™ Cubitron™ II Keramische Schleifscheiben

Die Kornform mit ihren Spitzen und der chemische Aufbau der 3M Precision- Shaped Grains zeigt auch beim Abrichten klare Vorteile gegenüber dem gebrochenen Korn. Während die Abrichtrolle beim gebrochenen Korn über das Korn „drüberrattert“ (Abrichten kann nicht als Schleifprozess betrachtet werden), wird beim Abrichten von 3M Precision-Shaped Grain deutlich weniger Kraft benötigt. Die Abrichtrolle trifft auf das Dreieckskorn auf, die im Korn integrierten Sollbruchstellen lassen ein Kornsegment abscheren. Es entsteht eine neue Schneidkante und darüber hinaus wird die Abrichtrolle deutlich geringer belastet. Dies ermöglicht eine wesentlich höhere Abrichtrollen-Standzeit.

3M™ Partiell kristallisierte Glasbindungen 300W/600W/900W

Die Bindung ist der „Klebstoff“, der die Scheibe zusammenhält. Eine Binsenweisheit der Schleiftechnik sagt, dass Bindung nicht schleift, sondern über Reibung die Wärmebilanz des Schleifprozesses negativ beeinflusst. Ziel sollte es sein, mit möglichst wenig Bindung auszukommen, wobei Kornhaltekraft, Festigkeit und Sicherheit nie aus den Augen zu verlieren sind.

Konventionelle Bindungen bestehen aus natürlichen Rohstoffen, wie zum Beispiel Ton, Feldspat und Kaolin, die nicht zu umgehenden Qualitätsschwankungen unterliegen. Auf der Suche nach Alternativen haben wir ein Bindungssystem mit partiell kristallisierten Glaspartikeln entwickelt, die sich in der Abkühlphase bilden und die im Vergleich zu konventionellen Bindungen eine weit höhere Festigkeit aufweisen.

Wir haben fast alle Bindungen aus natürlichen Rohstoffen durch solche auf vorrangig synthetischer Basis ersetzt. Diese Bindungen sind an den Zusätzen 600W, 601W, 602W und 904W zu erkennen, wie zum Beispiel bei 54A60 H15VP904W.

Der höhere synthetische Zusammensetzungsanteil führt zu wiederholbaren, gleichbleibenden Härten und Strukturen. Dieses innovative Bindungssystem erlaubt eine bis zu 10 %ige Reduktion des Bindungsanteils und eine gleichzeitige Erhöhung der Porosität ohne Scheibenhärteverlust. Dies führt zu kühlerem Schliff, geringerer Schleifbrandgefahr und höheren Abtragsleistungen.

Aufstellung partiell kristallisierter Glasbindungen

| HÄRTE | BINDUNG | BINDUNGSFARBE | SCHEIBENFARBE |

|---|---|---|---|

| weich | V 300 | farblos | wie Schleifkorn |

| V 301 | blau | blau | |

| V 302 | braun | braun | |

| V 304 | grün | grün | |

| mittel | V 900 | farblos | wie Schleifkorn |

| V 901 | blau | blau | |

| V 902 | braun | braun | |

| V 904 | grün | grün | |

| hart | V 600 | farblos | wie Schleifkorn |

| V 601 | blau | blau | |

| V 602 | braun | braun | |

| V 604 | grün | grün | |

| sehr hart | V450 | farblos | wie Schleifkorn |