Einführung in das Zahnflankenschleifen

Einführung in das Zahnflankenschleifen

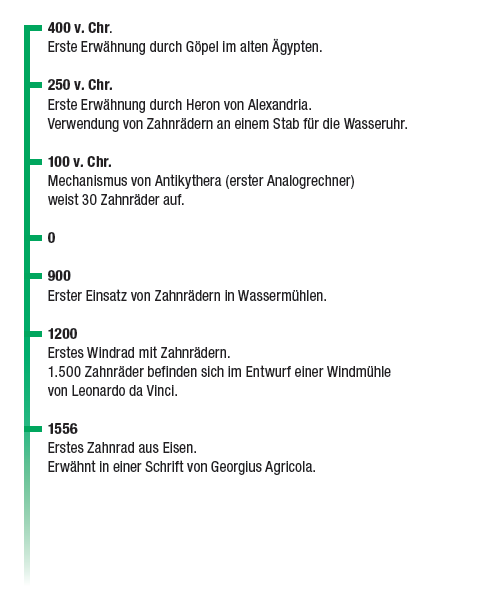

Geschichte der Zahnräder

Verzahnungsarten

Zykloidverzahnung:

- Verwendung beim Schleifen vom Langsamen ins Schnelle

- Große Übersetzungsverhältnisse auf kleinem Raum

- Größeres Zahnspiel

- Radpaare müssen aufeinander abgestimmt sein

- Kein Vorwärts- und Rückwärtslauf möglich

- Hauptverwendungsgebiet ist die Uhrmacherei

Kreisbogenverzahnung:

Die Kreisbogenverzahnung erlangte in der ehemaligen UdSSR und in China unter dem Namen Wildhaber-Novikov-Verzahnung Bedeutung. In der Grundform verfügen die Verzahnungspaare über konkav-konvexe Profile, welche durch Kreisbogen gebildet werden. Um ständig Überdeckung zu haben, wird die Verzahnung oft als Schrägverzahnung ausgeführt.

- Verwendung: in Stirnverzahnungen

- Positiver Schmiereffekt

- Konvexe, halbkreisförmige Zähne greifen in gleichförmige konkave Lücken ein

- Sehr hoher Fertigungsaufwand durch unterschiedliche Werkzeuge

- Für Rad und Gegenrad

Triebstockverzahnung:

- Verwendung: z. B. alte Mühlenräder, Schwarzwälder Uhren, Zahnstangen, Rollenketten

- Der Vorteil war früher die einfache Herstellung der Räder

- Mittlerweile durch Evolventenverzahnung verdrängt

- Verzahnung kann als Gerad-, Schräg- oder Bogenverzahnung ausgeführt werden

Die Evolvente

Was nun ist eine Evolvente? Die Leser, die sich bisher nur am Rande damit befassten, was dies sein könnte, und interessiert sind, mehr über dieses faszinierende Thema zu erfahren, finden hoffentlich in den folgenden Zeilen wertvolle Informationen. In einfachen Worten werden die Evolvente und ihre Erzeugung durch das kontinuierliche Wälzschleifen beschrieben.

Zahnräder können die verschiedensten Zahnflankengeometrien aufweisen, wobei viele dieser Geometrien sich als Industriestandard durchgesetzt haben; andere sind weniger verbreitet, und einige sind, durch Patente geschützt, in den Händen von einzelnen Herstellern geblieben. Diese Einleitung beschränkt sich auf die Evolventenform, die häufigste Zahnflankenform.

Die Evolvente wurde mathematisch zuerst von Leonhard Euler im 18. Jahrhundert beschrieben, wurde aber schon im 17. Jahrhundert von Christiaan Huygens im Zusammenhang mit Pendelbewegungen untersucht.

Die Evolventenzahnform wird heute in der Industrie verwendet, um Drehmomente zu erhöhen oder auch Geschwindigkeiten zu reduzieren oder zu erhöhen. Dies betrifft die Mehrzahl der Kraftfahrzeuge, die auf Evolventenverzahnungen in ihren Getrieben zurückgreifen, um die benötigten Drehmomente oder Geschwindigkeiten zu erzeugen. In Uhren kommt hingegen die Evolventenverzahnung kaum zum Tragen. Hier dominiert die epizykloide Verzahnung, da diese Zahnform nur geringste Reibung erzeugt, was für die Zeitmessung von höchster Bedeutung ist. Epizykloide Zahnräder reagieren aber empfindlich auf Abweichungen im Achsabstand, die zu unregelmäßigen Bewegungsübertragungen führen. Zudem können epizykloide Zahnräder auch keine hohen Drehmomente übertragen. Evolventenverzahnungen sind aber nicht anfällig für Abweichungen im Achsabstand und können aufgrund ihrer inhärenten Zahnfestigkeit auch sehr hohe Drehmomente übertragen.

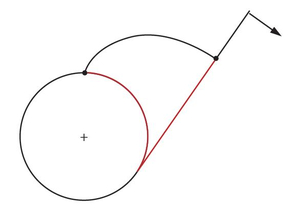

Die Evolvente kann am einfachsten mittels einer Fadenspule und dem Abwickeln des Fadens beschrieben werden. Man stelle sich einen Faden vor, der einen Zylinder (Grundkreis) fest umwickelt. Ein Punkt des Fadens, der auf dem Zylinder aufgewickelt ist, wird mit schwarzer Farbe markiert.

Der Faden wird nun unter stetiger Streckung abgewickelt. Der schwarze Punkt beschreibt in seiner Abwicklung genau die Kurve, die man Evolvente nennt.

Erzeugung der Evolvente

Da diese Fibel vom Schleifen von Zahnrädern handelt, ist es eingangs sicher angebracht, aufzuzeigen, wie die Evolvente durch den kontinuierlichen Wälzschleifprozess erzeugt wird.

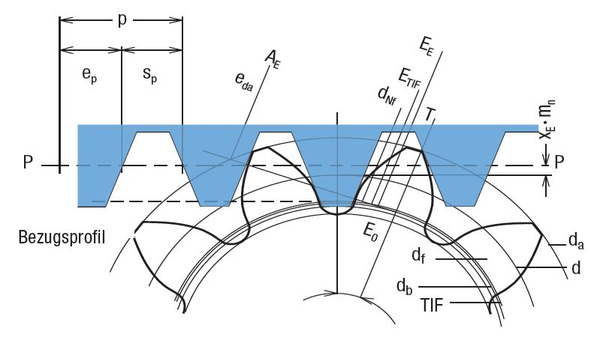

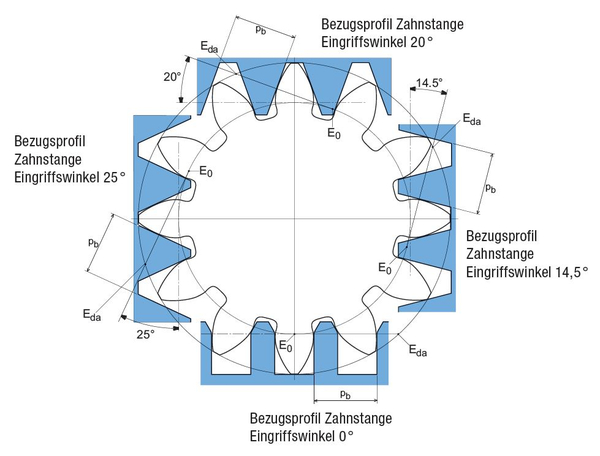

In Abb. 2 wird aufgezeigt, wie das Bezugsprofil (grundsätzlich als Zahnstange zu verstehen) über das Zahnflankenprofil, das heißt segmentweise, auf die Evolvente projiziert wird. Wenn das Zahnrad um seine Achse rotiert, wird sich das Bezugsprofil (Zahnstange) in eine lineare Bewegung parallel zur Profilbezugslinie (P-P) bewegen. Der Kontaktpunkt auf der linken Zahnflanke bewegt sich entlang der Eingriffslinie (E0-Eda). Die Eingriffslinie ist immer eine Tangente des Grundkreises (db) und steht senkrecht zur Flanke, oder anders beschrieben, senkrecht zum Eingriffswinkel des Bezugsprofils.

Die Eingriffslinie (E0-Eda) ist das Gegenstück zum Faden in Abb. 1. Im Falle des Wälzschleifens kann man sich die Schleifschnecke wie das obige Bezugsprofil vorstellen. Dieses wird mittels Diamantabrichtwerkzeugen in die Schleifschnecke eingebracht und kann ein- oder mehrgängig sein (1 bis 7 Gänge).

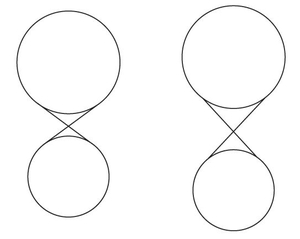

Der Eingriffswinkel des Bezugsprofils entspricht nicht immer dem Eingriffswinkel des Zahnrades. Der zuvor erwähnte Zylinder, auf dem ein Faden aufgewickelt ist, kann mit einem zweiten Zylinder von gleichem oder ähnlichem Durchmesser in paralleler Achslage zusammengebracht werden. Wird der Faden jetzt durch ein Gummiband ersetzt, das beide Zylinder in einer endlosen Schlaufe umwickelt, und einer der Zylinder so um 180 Grad verdreht, dass seine Rückseite zur Vorderseite wird, so kreuzt sich das Gummiband in einer „X-Form“ (siehe Abb. 3a und 3b).

Der Winkel der beiden Streben des gebildeten „X“ (siehe Abb. 3a) steht senkrecht zum Eingriffswinkel der rechten und der linken Flanke des Bezugsprofils und würde in der Folge der Eingriffswinkel der zwei kämmenden Zahnräder sein, wenn die beiden Zylinder Zähne hätten, die gegenseitig im Eingriff wären. Werden die beiden Zylinder voneinander wegbewegt oder zusammengebracht (siehe Abbildung), so ändert sich der Winkel „X“, wodurch aufgezeigt wird, dass innerhalb bestimmter Grenzen das Bezugsprofil verschiedene Eingriffswinkel haben kann.

In Abb. 4 werden drei verschiedene Bezugsprofile mit verschiedenen Eingriffswinkeln auf das gleiche Zahnradprofil projiziert. Dies zeigt auf, wie verschiedene Bezugsprofile verwendet werden können, um ein Zahnrad mit gleichem Eingriffswinkel zu erzeugen.

Zahnradschäden

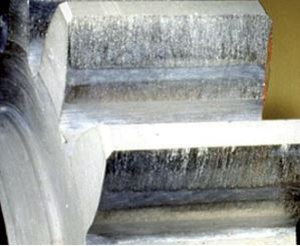

Fressen

Unterteilung in Kaltfressen und Warmfressen. Kein Ermüdungsschaden, sondern durch kurzfristige Überlastung hervorgerufen. Kaltfressen bei niedriger Umfangsgeschwindigkeit und ungünstigen Schmierbedingungen. Warmfressen bei hohen Umfangsgeschwindigkeiten und daraus folgenden hohen Verlustleistungen im Kontakt. Daraus entsteht hohe Wärmeentwicklung, was bei ungünstigen Schmierbedingungen zum Fressen führt.

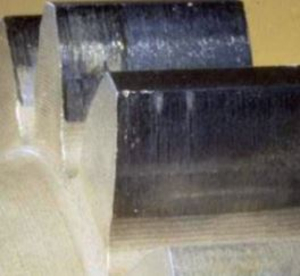

Graufleckigkeit

Bei nicht ausreichender Schmierfilmdicke und paralleler Maximalbeanspruchung an der Flanke treten mattgraue Flecken an der Zahnoberfläche auf, welche durch sehr feine Risse und minimale Ausbrüche entstehen. Graufleckigkeit ist ein Ermüdungsschaden.

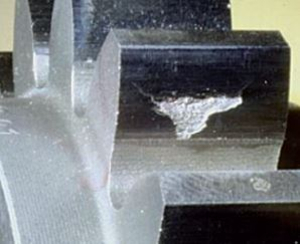

Grübchen (Pitting)

Ermüdungsschaden an aktiver Flanke, hervorgerufen durch Beanspruchung infolge der Hertz’schen Pressung, welche die Flankenfestigkeit an der Oberfläche übersteigt. Es entstehen muschelförmige Ausbrüche, die sich vergrößern und zum Totalausfall der Verzahnung führen können.

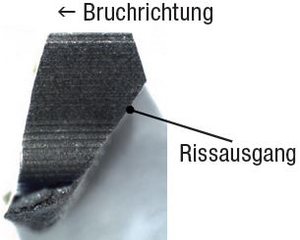

Zahnflankenbruch (Zahnkopfbruch)

Ermüdungsschaden, der im Bereich der aktiven Flanke auftritt. Unterhalb der Flanken-Oberfläche im Bereich der Einhärtetiefe bzw. am Übergang von Härteschicht zu Kern entstehen kleinste Risse, welche zu Dauerbrüchen mit sehr geringen Restgewaltsbruchflächen führen.