Kurbelwellen und Nockenwellen schleifen

Kurbelwellen und Nockenwellen schleifen

Konventionelle Schleifmaße

Nockenwellenschleifen: 580 – 620 mm Scheibendurchmesser

Kurbelwellenschleifen: 750 – 1.100 mm Scheibendurchmesser

- Konventionelle Schleifmittel: 77A, 42A, 45A

Körnung: #46 bis #80

Bindungssystem: V5E - Keramische Schleifmittel: 220A, 230A (Sinterkorundmischung)

Körnung: #46 bis #80

Bindungssystem: VQ2 - Keramische Schleifmittel: 230DA (Cubitron II 93DA)

Körnung: #46 bis #120

Bindungssystem: V722

Vorteile von Cubitron II in Kurbel- und Nockenwellen-Schleifoperationen:

- Schleifbrand geht gegen null

- Bis zu 23 % kürzere Zykluszeit pro Teil

- Bis zu 3 x mehr Teile pro Schleifscheibe

- Bis zu 2 – 4-fach höhere Standzeit zwischen zwei Abrichtzyklen

- Halber Abrichtbetrag

- Perfekte Oberflächen bei maximaler Schnittleistung

- Bis zu 1,5-fache Zerspanleistung Q’w

Im Kurbel- und Nockenwellenschleifen dominiert CBN und wird in naher Zukunft im Automobil- und Lastkraftwagenbereich konventionelle Schleifscheiben ablösen. Nachstehend sind die verschiedenen Anwendungen von keramischen CBN-Schleifscheiben rund um die Kurbel- und Nockenwelle abgebildet:

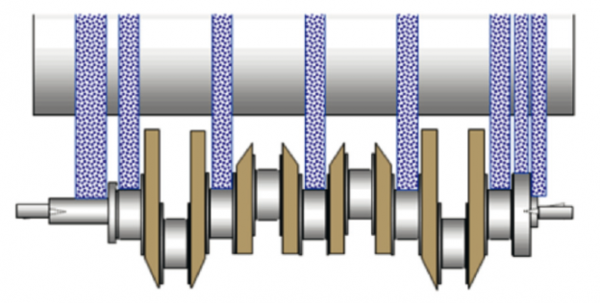

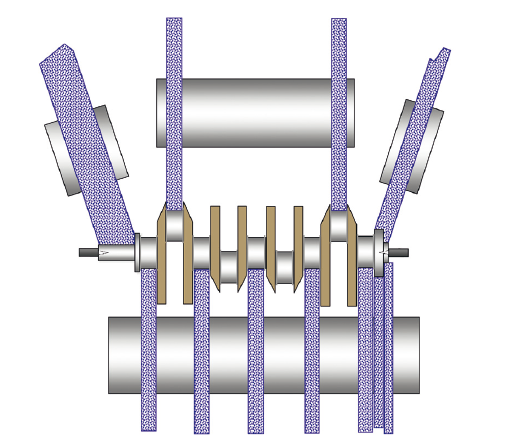

Kurbelwellen schleifen

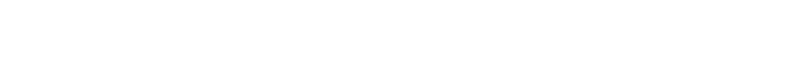

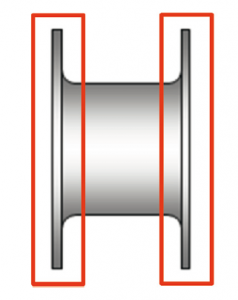

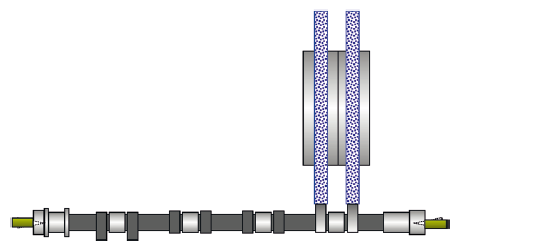

Bei der Kurbelwellenbearbeitung unterscheidet man folgende Bereiche, die bearbeitet werden:

- Hauptlager

- Hublager

- Zapfen

- Flansch

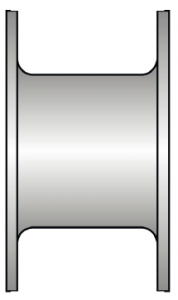

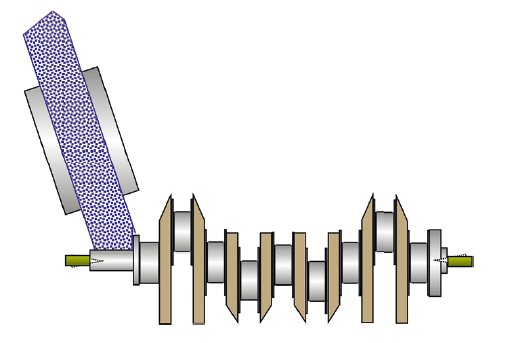

Stirnseite, Radius, Durchmesserschleifen (Passlager)

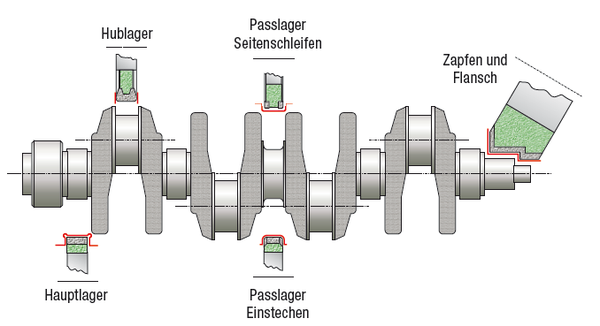

Durchmesserschleifen

(Lager mit Freistich)

Hauptlager:

3M Spezifikationsempfehlungen (SN-Spezifikationen) für das Schleifen mit konventionellen Schleifmitteln

| ANWENDUNG | SCHLEIFMITTEL | KÖRNUNG | HÄRTE | BINDUNG | RA ΜM |

|---|---|---|---|---|---|

| Mehrfachsatz Lager mit Freistich Radius Lager mit Freistich Radius Lager mit Freistich Radius | 230DA 230DA 220A 220A 42A 42A | 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 | M – K M9 – K9 M – K M9 – K9 M – K M9 – K9 | V722 V722A VQ2 VQ2A V5E V5EA | 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 |

| Spitzenlos Schruppen Schlichten | 230DA 42 230DA 42A | 60 54-60 60-80 60-80 | M-K M-K L-K L-K | V722 V5E V722 V5E | 0,8 – 0,5 0,8 – 0,5 0,5 – 0,4 0,5 – 0,4 |

| Einzelscheiben Stahl ungehärtet Induktionsgehärteter Stahl | 230DA 45A 230DA 220A 42A | 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 | M9 – J9 M9 – J9 K9 – I K9 – I L9 – J9 | V722A V5EA V722A VQ2A V5EA | 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 |

3M Spezifikationsempfehlungen für das Schleifen mit keramischen CBN-Schleifscheiben

| SCHLEIFOPERATION | SPEZIFIKATION FÜR ÖL | SPEZIFIKATION FÜR EMULSION |

|---|---|---|

| Hauptlager | B126-VR150N/194 | B126-VY150L/194 |

| Passlager Seitenschleifen | B126-VR150N/156 | B126-VR150N/156 |

| Passlager Einstechen | B126-V070 | B151-VY150M/411 |

3M Spezifikationen für das Schleifen mit galvanischen CBN-Schleifscheiben (High Productivity Grinding)

| SPEZIFIKATIONEN | SCHRUPPEN | SCHLICHTEN |

|---|---|---|

| Kurbelwellen-Lagersitze | B251 G | CBN-Keramik |

Hublager:

3M Spezifikationsempfehlungen für das Schleifen mit konventionellen Schleifmitteln (SN-Spezifikation)

| ANWENDUNG | SCHLEIFMITTEL | KÖRNUNG | HÄRTE | BINDUNG | RA ΜM |

|---|---|---|---|---|---|

| Hublager Stahl ungehärtet Induktionsstahl | 230DA 45A 230DA 220A 42A | 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 | M9 – J9 M9 – J9 K9 – I K9 – I L9 – J9 | V722A V5EA V722A VQ2A V5EA | 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 |

3M Spezifikationsempfehlungen für das Schleifen mit keramischen CBN-Schleifscheiben

| SCHLEIFOPERATION | SPEZIFIKATION FÜR ÖL | SPEZIFIKATION FÜR EMULSION |

|---|---|---|

| Hublager | B126-VY150J/166 | B151-VY150L/Y/411 |

Zapfen und Flansch:

3M Spezifikationsempfehlungen für das Schleifen mit keramischen CBN-Schleifscheiben

| SCHLEIFOPERATION | SPEZIFIKATION FÜR ÖL | SPEZIFIKATION FÜR EMULSION |

|---|---|---|

| Zapfen und Flansch | B126-V062 | B151-VY125K/166 |

3M Spezifikationsempfehlungen für das Schleifen mit konventionellen Schleifmitteln

| ANWENDUNG | SCHLEIFMITTEL | KÖRNUNG | HÄRTE | BINDUNG | RA ΜM |

|---|---|---|---|---|---|

| Flansch | 230DA 22A 42A | 60 – 80 60 – 80 54 – 80 | K9 – I K9 – I K9 – I | V722A VQ2A V5EA | 0,7 – 0,4 0,7 – 0,4 0,8 – 0,4 |

| Zapfen | 230DA 220A 42A | 60 – 80 60 – 80 54 – 80 | K9 – I K9 – I K9 – I | V722A VQ2A V5EA | 0,7 – 0,4 0,7 – 0,4 0,8 – 0,4 |

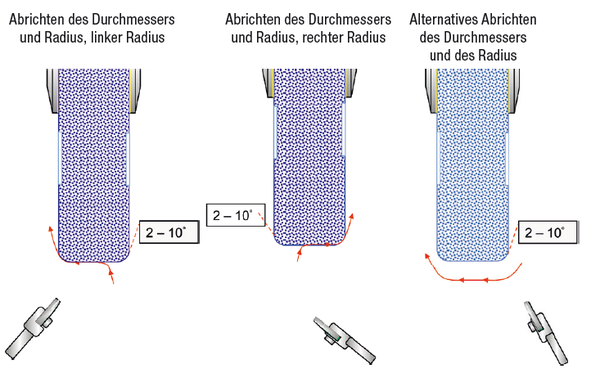

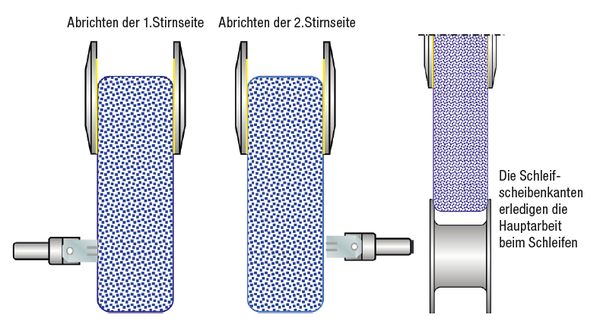

Abrichten beim konventionellen Kurbelwellenschleifen

Das regelmäßige Abrichten der Schleifscheiben ist von großer Bedeutung. Insbesondere die Lager- und Stirnseiten sind einer hohen thermischen Belastung ausgesetzt und weisen die höchste Schleifbrandgefahr auf. Mit regelmäßigen Abrichtzyklen, die die offene Scheibenstruktur erhalten, kann dieses Risiko stark reduziert werden.

Übersicht: Spezifikationsempfehlungen für das Kurbelwellenschleifen mit konventionellen Schleifmitteln

| ANWENDUNG | SCHLEIFMITTEL | KÖRNUNG | HÄRTE | BINDUNG | RA ΜM |

|---|---|---|---|---|---|

| Mehrfachsatz Lager mit Freistich Radius Lager mit Freistich Radius Lager mit Freistich Radius | 230DA 230DA 220A 220A 42A 42A | 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 | M – K M9 – K9 M – K M9 – K9 M – K M9 – K9 | V722 V722A VQ2 VQ2A V5E V5EA | 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 |

| Spitzenlos Schruppen Schlichten | 230DA 42 230DA 42A | 60 54-60 60-80 60-80 | M-K M-K L-K L-K | V722 V5E V722 V5E | 0,8 – 0,5 0,8 – 0,5 0,5 – 0,4 0,5 – 0,4 |

| Einzelscheiben Stahl ungehärtet Induktionsgehärteter Stahl | 230DA 45A 230DA 220A 42A | 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 | M9 – J9 M9 – J9 K9 – I K9 – I L9 – J9 | V722A V5EA V722A VQ2A V5EA | 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 |

| ANWENDUNG | SCHLEIFMITTEL | KÖRNUNG | HÄRTE | BINDUNG | RA ΜM |

|---|---|---|---|---|---|

| Hublager Stahl ungehärtet Induktionsstahl | 230DA 45A 230DA 220A 42A | 46 – 60 46 – 60 46 – 60 46 – 60 46 – 60 | M9 – J9 M9 – J9 K9 – I K9 – I L9 – J9 | V722A V5EA V722A VQ2A V5EA | 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 0,9 – 0,4 |

| Stirnseite | 230DA | 46 – 60 | K9 – I | V722A | 0,9 – 0,4 |

| ANWENDUNG | SCHLEIFMITTEL | KÖRNUNG | HÄRTE | BINDUNG | RA ΜM |

|---|---|---|---|---|---|

| Flansch | 230DA 22A 42A | 60 – 80 60 – 80 54 – 80 | K9 – I K9 – I K9 – I | V722A VQ2A V5EA | 0,7 – 0,4 0,7 – 0,4 0,8 – 0,4 |

| Zapfen | 230DA 220A 42A | 60 – 80 60 – 80 54 – 80 | K9 – I K9 – I K9 – I | V722A VQ2A V5EA | 0,7 – 0,4 0,7 – 0,4 0,8 – 0,4 |

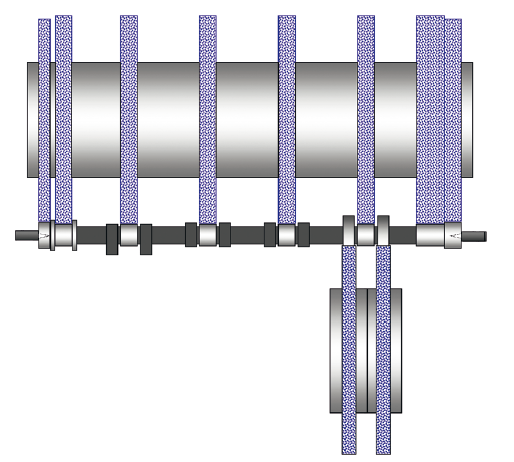

Nockenwellen schleifen

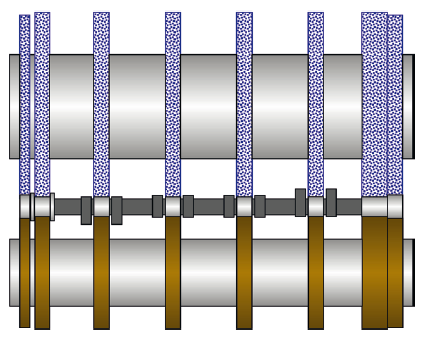

Nockenwellen-Hauptlagerschleifen mit einzelner Schleifscheibe

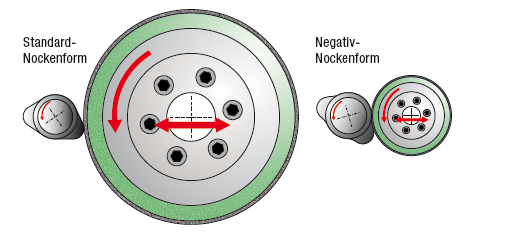

Nockenformenschleifen

Schleifen der Nockenhauptkontur und der Negativform

Moderne Pkw-Motoren brauchen Rollenhebel-Ventile, die weniger Reibung verursachen und somit zu geringerem Kraftstoffverbrauch führen. Hohe Motorenleistung und geringerer Kraftstoffverbrauch bedingt auch eine höhere Ventilbeschleunigung, die mittels einer konkaven Nockenform erzielt wird. Diese Negativform wird mit CBN-Schleifscheiben im Durchmesserbereich 70 bis 100 mm erzeugt.

Spezifikationen Nockenwellenschleifen mit keramischen CBN-Schleifscheiben (unsegmentierter Belag)

| MATERIAL/DESIGN | KÜHLSCHMIERSTOFF | PROZESS | SPEZIFIKATION |

|---|---|---|---|

| Guss | Emulsion | Schlichten | B126-VY150L/194 |

| Guss | Emulsion | Schruppen | B151-VY200N/952/30 |

| Guss | Öl | Schlichten | B126-VR150J/166 |

| Guss | Öl | Schruppen | B151-VY200N/952/30 |

| Stahl | Emulsion | Schlichten | B126-VY150L/156 |

| Stahl | Emulsion | Schruppen | B151-VY150N/952 |

| Stahl | Öl | Schlichten | B126-VR150J/156 |

| Stahl | Öl | Schruppen | B151-VY150M/952 |

| gebaut | Emulsion | Schlichten | B107-VY150M/156 |

| gebaut | Öl | Schlichten | B91-VR150J/156 |

3M Spezifikationen von galvanischen CBN-Schleifscheiben

| SPEZIFIKATIONEN | SCHRUPPEN | SCHLICHTEN |

|---|---|---|

| Nockenwellen-Lagersitze Centerless | B251 G / B181 G | CBN-Keramik |

3M Spezifikationsempfehlungen mit konventionelle Schleifscheiben

| ANWENDUNG | SCHLEIFMITTEL | KÖRNUNG | HÄRTE | BINDUNG | RA ΜM |

|---|---|---|---|---|---|

| Hauptlager | |||||

| Spitzenlos Schruppen Schlichten | 230DA 42A | 60 – 80 60 – 80 | P – O L – K | V722A V5E, VQ2 | 0,8 – 1,0 0,4 |

| Mehrfachsatz Schlichten | 42A | 60 – 100 | M – K | V5E | 0,4 |

| Einzelscheiben | 230DA | 60 – 80 | L9 – J9 | V722A | 0,4 – 0,5 |

| Nockenformen | 230DA | 60 – 80 | M – L | V722 | 0,4 – 0,6 |

FAQ

Was ist der Unterschied zwischen Kurbel- und Nockenwelle?

Die Kurbelwelle ist ein zentraler Bestandteil des Motors, der die Auf- und Abbewegung der Kolben in eine Drehbewegung umwandelt. Die Nockenwelle hingegen steuert die Ventile des Motors. Sie öffnet und schließt diese durch ihre spezielle Form zu bestimmten Zeiten, um den Ein- und Auslass von Luft und Kraftstoff zu regulieren. Beide sind essenziell für den Betrieb eines Verbrennungsmotors.

Wann muss eine Kurbelwelle geschliffen werden?

Eine Kurbelwelle muss geschliffen werden, wenn sie Verschleißerscheinungen wie Riefen, Kratzer oder Verfärbungen aufweist. Dies kann durch Überhitzung, mangelnde Schmierung oder mechanische Belastung verursacht werden. Das Schleifen stellt die korrekte Form und Oberflächenbeschaffenheit wieder her und verlängert die Lebensdauer der Kurbelwelle. Für optimale Ergebnisse empfehlen wir 3M™ Schleifmittel.