Schleifbrand

Schleifbrand: 3 Verfahren zur Schleifbrandprüfung

Schleifbrand: Definition und Einleitung

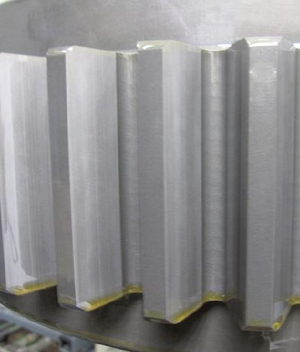

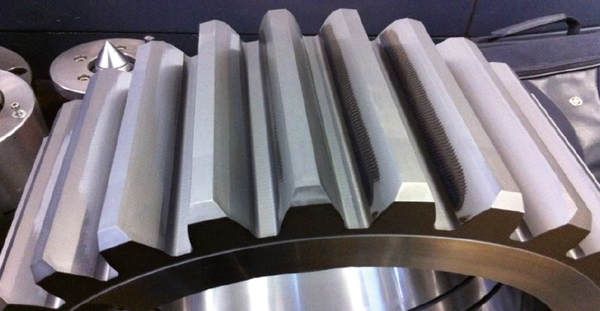

Schleifbrand ist eine thermisch bedingte Schädigung der geschliffenen Werkstückrandzonen (Bild: Werkstück mit Schleifbrand) und entsteht, wenn beim Schleifen gehärteter Oberflächen eine zu große Wärmeentwicklung auftritt. Dabei entstehen Anlasszonen, Neuhärtezonen bis hin zu Rissen, mit veränderter Härte und reduzierter Druckspannung oder sogar Zugspannung. Die Ursachen für den Schleifbrand sind so vielfältig, wie es Eingangsgrößen für den Schleifprozess gibt, und sie wirken multiplikativ: Zustellbetrag, Vorschubgeschwindigkeit (Zeitspanvolumen), Schleifscheibenzustand (zugesetzt, verschlissen, Rundlauffehler), mangelnde Kühlschmierwirkung (Spezifikation, Additive, Druck, Menge, Anordnung und Form der Düsen) sowie die Werkstückgeometrie. Die primären Ursachen sind bekannt. Leider ist bis heute nicht immer nachvollziehbar, wann und in welcher Weise Schleifbrand entsteht.

Optische Merkmale:

- Verfärbungen (z. B. braun, blau)

- Schleifkommabildung

Akustische Merkmale:

- Schleifmaschinengeräusche

Messbare Merkmale:

- Härteverlust

- Stromaufnahme

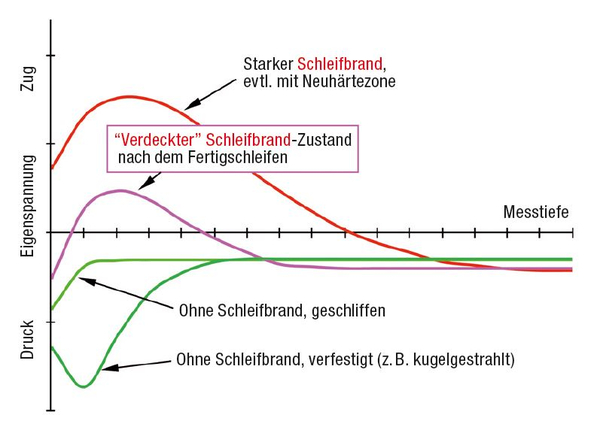

Es gibt für die geschliffenen Bauteile typische Eigenspannungsverläufe. Optimale Ergebnisse beim Schleifen weisen nahe der Oberfläche die „guten“ Druckeigenspannungen auf. Bei verschiedenen Anwendungen, teilweise in der Verzahnung in der Automobilindustrie, werden diese durch Kugelstrahlen noch weiter verstärkt.

Schleifbrand führt zur Reduktion dieser „guten“ Druckeigenspannungen bis hin zu den „schlechten“ Zugeigenspannungen, welche unter der Werkstoffoberfläche zu

Druck-Ungleichgewicht führen, was im schlimmsten Fall zu Rissbildung führt. Kritisch ist auch der „verdeckte Schleifbrand“. Oftmals ist dieser mittels der herkömmlichen Prüfmethoden nicht erkennbar. Dieser Typ Schleifbrand weist nur an der obersten Materialschicht Zugspannungen auf, geht man etwas tiefer, treten Druckspannungen auf.

Lesen Sie dazu auch unseren Artikel zu den Einflussgrößen von Schleifbrand beim Verzahnungsschleifen.

Schleifbrandprüfung

Es gibt verschiedene Verfahren der Schleifbrandprüfung, wobei hier auf drei solche Verfahren eingegangen wird:

- Nitalätzung (zerstörungsfrei)

- Barkhausenrauschen (zerstörungsfrei)

- Rissprüfung (zerstörungsfrei)

Nitalätzen

Zur Beurteilung der Randzonenqualität hartfein bearbeiteter Bauteile stellt die Nitalätzung im industriellen Umfeld eine der beiden gängigen Prüfmethoden dar. Die Schleifbrandprüfung an den Werkstücken erfolgt entsprechend der ANSI/AGMA-Norm 2007 bzw. ISO-Norm 14104 durch Ätzung im Tauchbad. Es ist die in der Praxis dominierende zerstörungsfreie Schleifbrandprüfung, sowohl in der Produktion als auch in der Forschung. Sehr sichere Methode, um Schleifbrand zu erkennen. Die schleifbrandbetroffenen Zonen der Werkstücke nehmen nach dem Durchführen des Verfahrens eine dunkle Färbung an.

Der Aufbau der Schleifbrandprüfstrecke ist im Bild unten dargestellt. Die Prüfung erfolgt durch Eintauchen der Werkstücke in die verschiedenen Bäder nach dem nachfolgend beschriebenen Ablauf. Schleifbrand wird durch das Nitalätzen optisch erkennbar.

Das Zahnrad nimmt nach der Neutralisierung und Reinigung durch die Tauchung in 2 – 4 %ige Salpetersäure eine schwarze Färbung an. Nach dem Zwischenspülen und Trocknen wird es in 3 – 5 % Salzsäurelösung getaucht. Dabei geht die dunkle Färbung von unbeschädigten Bereichen zurück. Die Brandflecken werden sichtbar. Danach wird gereinigt und in Natriumcarbonatlösung neutralisiert. Am Ende wird das Werkstück als Korrosionsschutz in Öl getaucht oder damit eingesprüht.

Verlauf Schleifbrandprüfung mittels Nitalätzung

| STATION | VORGANG | CHEMISCHE ZUSAMMENSETZUNG DER BÄDER | EINTAUCHDAUER |

|---|---|---|---|

| 1 | reinigen und entfetten | alkalische Salzlösung > 50 ° | 2 – 20 min |

| 2 | spülen | Wasser | 1 – 3 min |

| 3 | ätzen | 3 %ige Salpetersäure | 40 s |

| 4 | spülen | Wasser | 1 – 3 min |

| 5 | ätzen | 3 %ige Salzsäure | 40 s |

| 6 | spülen | Wasser | 1 min |

| 7 | neutralisieren | Natriumcarbonat, pH > 8 | 3 – 5 min |

| 8 | spülen | Wasser | 1 – 3 min |

| 9 | fetten | Korrosionschutz | tauchen |

Schleifbrand wird optisch erkennbar, Schwarzfärbung zeigt die von Schleifbrand betroffenen Zonen. Nacharbeit der betroffenen Werkstücke ist generell nicht möglich.

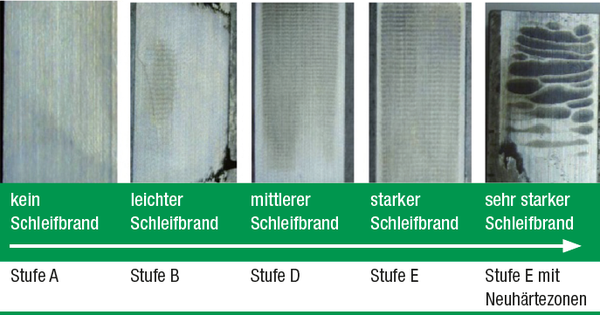

Nach der Nitalätzung muss eine Beurteilung und Klassifizierung der geätzten Flächen vorgenommen werden. Die ISO-Norm 14104 gibt zur Beurteilung und Vergleichbarkeit der verfärbten Flächen verschiedene Klassen vor.

Klassifizierung von Schleifbrand

Klassifizierungs-Codes:

| KLASSE | BESCHREIBUNG | OPTISCHES AUSSEHEN |

|---|---|---|

| A | keine Temperatureinwirkung | gesamte Fläche mit gleichmäßig hellgrauer Farbe |

| B | leichte Temperatureinwirkung | kleine Flächen mit dunkelgrauer Verfärbung |

| C | moderate Temperatureinwirkung | nicht mehr in Verwendung |

| D | starke Temperatureinwirkung | große Flächen mit dunkelgrauer bis tiefschwarzer Verfärbung |

| E | sehr starke Temperatureinwirkung mit Neuhärtezone | große Flächen mit weißer Farbe (Weißfleckigkeit). Hier entstehen bereits Neuhärtezonen |

Ergänzungs-Codes:

| KLASSE | MAXIMALER PROZENTSATZ DER BETROFFENEN OBERFLÄCHE |

|---|---|

| 1 | 10 % |

| 2 | 25 % |

| 3 | uneingeschränkt |

Was ist Barkhausenrauschen?

Wenn ein Stück Stahl durch ein externes Wechselfeld magnetisiert wird, folgt die Magnetflussänderung einer Hystereseschleife. Auf den ersten Blick scheint die Kurve glatt zu verlaufen, aber bei genauerer Betrachtung stellt sich heraus, dass sie eigentlich aus inkrementellen Änderungen (Sprüngen) besteht. Wird eine Spule nahe der Oberfläche des Werkstücks platziert, so wird in der Spule ein pulsähnliches Signal erzeugt. Solche in massivem Material erzeugten Impulse bilden ein rauschähnliches Signal mit breitem Spektrum, das sogenannte „Barkhausenrauschen“. Die Mikrostruktur eines Bauteils und die Restspannungen an dessen Oberfläche können durch Messungen der Intensität des Barkhausenrauschens ausgewertet werden. Spannung erhöht die Intensität des Barkhausenrauschens und Druck senkt sie. Je größer die Härte, desto geringer das gemessene Rauschsignal.

Die auf der Barkhausenrauschen-Analyse basierende Prüfmethode wird im Allgemeinen bei der Qualitätskontrolle, im Speziellen bei der Schleifbrandprüfung sowie der Optimierung des Schleifens und der Wärmebehandlung verschiedener Teile angewandt. Typische mit dieser Analyse getestete Bauteile sind gehärtete und geschliffene Teile wie Nockenwellen, Kurbelwellen, Lager, Zahnräder, Einspritzventile und zahlreiche andere Teile aus der Automobiltechnik sowie der Luft- und Raumfahrt.

Der große Vorteil des Barkhausenrauschens gegenüber allen anderen Prüfmethoden ist der, dass diese Messung jederzeit und überall stattfinden kann. So ist es möglich, den Prozess z. B. beim Zahnrad-Profilschleifen kurz zu unterbrechen und eine Messung direkt in der Maschine vorzunehmen, ohne das Bauteil abzuspannen. Im Bereich der Prozessoptimierung ist dies unumgänglich und ermöglicht optimale Prozessverfolgung.

Für eine Prüfung mit der Barkhausenrauschen Analyse werden benötigt:

- Ein Sensor zur Magnetisierung des Teiles und zur Aufnahme des Barkhausenrauschens

- Ein Zentralgerät mit einem magnetisierenden Steuergerät, einem Verstärker und einem Signalprozessor sowie einer Anzeige

- Optional: ein Computer und eine Software zur Datenverarbeitung und Datenanalyse

Das Barkhausenrauschen ist eine Vergleichsmessung, es wird zur Schleifbrandbestimmung ein „Gutteil“ als Referenz benötigt, welches folgenden Anforderungen entsprechen muss:

- Gleiches Material

- Vergleichbare Wärmebehandlung (z. B. Induktivhärtung ca. 55 – 58 HRC)

- Vergleichbare Bearbeitung (z. B. Durchmesser- oder Radienschleifen)

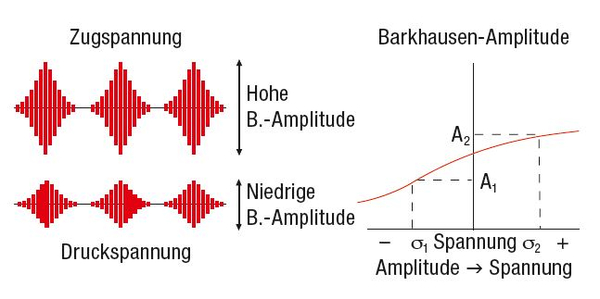

Auswirkung der Spannung

Zug- und Druckspannungen erzeugen verschiedenartige Barkhausen- Amplituden, die sich wie nachstehend illustriert darstellen:

- Eigenspannung

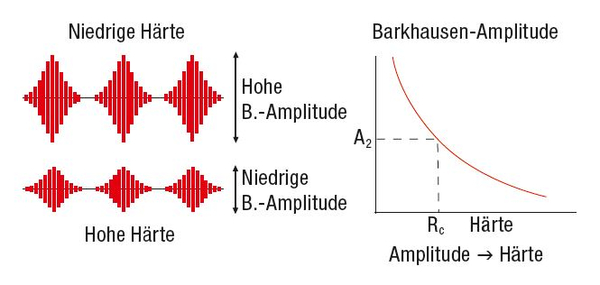

Auswirkung der Härte

Härteunterschiede erzeugen auch verschiedenartige Barkhausen-Amplituden, die sich wie folgt darstellen lassen:

- Härte/Mikrogefüge

Auswertung Barkhausenmessung:

Nachdem anhand eines Gutteils die Grenzwerte für die Barkhausenmessung festgelegt wurden, dienen folgende Parameter zur Bewertung der Messergebnisse:

Limit: Das festgelegte Limit darf nicht überschritten werden.

Min/Max: Zwischen Minimalwert und Maximalwert dürfen maximal 50 %, besser 20 % liegen. Das bedeutet z. B.: Minimalwert 40 mp, Maximalwert 50 mp, bei Limit 70 mp -> Teil in Ordnung.

Minimalwert 40 mp, Maximalwert 65 mp, bei Limit 70 mp -> Teil kritisch, da Differenz zwischen Min/Max > 50 % ist.

Vergleich Barkhausenrauschen versus Nitalätzung

| NITALÄTZUNG | BARKHAUSENRAUSCHEN |

|---|---|

| + eindeutiges Ergebnis | + schnelle Prüfung möglich |

| + universelle Teile möglich | + Messgerät transportabel |

| + einfache Handhabung | + geringe Abweichungen messbar |

| – lange Prüfdauer | + für Schleifversuche nutzbar |

| – im Prozess messen nicht möglich | – keine eindeutige Aussage möglich |

| – große Werkstücke nicht möglich | – Referenzteil wird benötigt |

| – nur gut oder Ausschuss messbar | – verschiedene Messköpfe notwendig |

| – Umweltbelastung durch Flüssigkeiten | – komplizierte Handhabung |

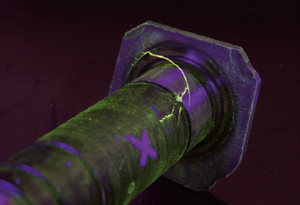

Oberflächen-Rissprüfung (Fluxen)

Oberflächen-Rissprüfung nach dem Magnetpulververfahren ist mit allen ferromagnetischen Werkstoffen, deren Leitfähigkeit > 100 μ beträgt, möglich. Erkannt werden Risse an der Oberfläche, deren Verhältnis von Breite-Tiefe- Länge ≥ 1 – 10 – 100 ist. Der zu prüfende Werkstoff wird magnetisiert. Die entstandenen Feldlinien verlaufen parallel zur Oberfläche. Querverlaufende Risse erzeugen ein magnetisches Streufeld. Es bilden sich Magnetpole, welche das auf der Oberfläche verteilte Magnetpulver anziehen. Parallelverlaufende Risse werden nicht erkannt.

Vorgehensweise

- Magnetisieren der Oberfläche mittels Wechselstromjoch.

- Feinste pulverförmige Metallteilchen (Eisenoxide) werden während des Magnetisierens aufgebracht. Die Teilchen werden in Flüssigkeit (Wasser) aufgeschwemmt und auf die Oberfläche gesprüht.

- Heutzutage wird die Magnetpulver-Rissprüfung mit fluoreszierenden Prüfmitteln durchgeführt, welche mit Farbpigmenten versetzt sind.

- Sichtbarmachen mittels UVA-Strahlenquelle.

- Entmagnetisieren mit der gleichen Stromquelle wie beim Magnetisieren.

FAQ

Was ist Schleifbrand?

Schleifbrand ist eine unerwünschte Verfärbung oder Veränderung des Materials, die durch zu hohe Temperaturen beim Schleifen entsteht. Dies kann die Materialstruktur schwächen und zu Rissen führen. Um Schleifbrand zu vermeiden, empfehlen wir die Verwendung von 3M™ kühlschleifenden Schleifmitteln.

Wie verhindere ich Schleifbrand?

Schleifbrand entsteht durch zu hohe Temperaturen beim Schleifen. Um dies zu verhindern, sollten Sie eine niedrigere Drehzahl und weniger Druck verwenden. Zudem ist es ratsam, spezielle Schleifmittel wie die 3M™ Cubitron™ II Schleifbänder zu nutzen, die durch ihre präzisionsgeformten Keramikkörner eine kühleres und effizienteres Schleifen ermöglichen. Eine regelmäßige Reinigung des Schleifmittels kann ebenfalls helfen, Schleifbrand zu vermeiden.